Scansione 3D al servizio dell’industria automobilistica

youtube.com

Articolo a cura di Gabriele Russo

Negli ultimi anni i modelli di auto sono notevolmente aumentati. Considerando per esempio Volkswagen, l’azienda tedesca produceva soltanto 2 modelli di autovetture nel 1950. Già nel 1990 questi erano diventati 10, fino ad arrivare ai circa 20 del 2016. Se contiamo tutti i marchi del gruppo, i vari modelli arrivano a circa 300 tra auto, moto, autocarri e autobus. Noi siamo abituati a vedere che le aziende dedicano delle singole linee di produzione ad un unico veicolo. L’evoluzione del mercato, però, ha portato all’esigenza di produrre diverse tipologie e modelli di veicoli in quantità minori. Il futuro è, quindi, quello di produrre sulla stessa linea diversi veicoli. Il problema resta quello della riconversione delle linee.

I modelli 3D degli impianti di produzione

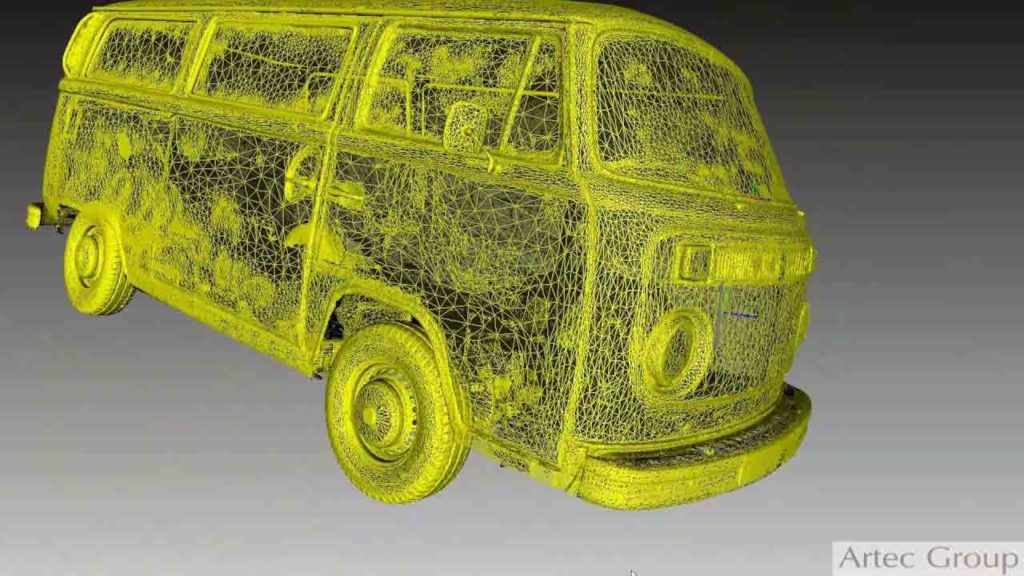

Il gruppo Volkswagen AG si è affidato ad un gruppo di ricercatori dell’Università di Würzburg guidati da Andreas Nüchter; hanno sviluppato un sistema per esaminare una linea di produzione e valutare le modifiche per la produzione di un nuovo modello. Le linee vengono in pratica digitalizzate attraverso uno scanner 3D. Questo processo consente di catturare dati e di generare immagini virtuali tridimensionali. Il sistema, poi, simula automaticamente la conversione della linea in funzione del nuovo veicolo, determinando tutte le modifiche necessarie per evitare collisioni, ostacoli o colli di bottiglia. Considerando per esempio i modelli Tiguan e Crafter, gli ingegneri hanno rilevato grazie alla scansione 3D che avrebbero bisogno di notevoli cambiamenti e dovrebbero affrontare degli enormi costi per produrre la seconda nell’impianto di produzione della prima.

Come funziona uno scanner 3d

Esistono essenzialmente due diverse tipologie di scanner 3D: quelli laser e quelli a luce strutturata. Gli scanner 3D laser funzionano appunto grazie ad una luce laser che viene proiettata punto per punto su una superficie riflettente (di solito etichette che possono essere attaccate sull’oggetto) e che è in grado di misurare la distanza tra il punto e un sensore CCD posto sullo scanner, rilevando le morfologie tridimensionali della superficie riflettente. Uno scanner 3D laser riesce a rilevare fino a circa 100000 punti per ogni secondo con una precisione che varia da alcuni millimetri a 0,1 mm nel caso di piccoli oggetti.

Lo scanner 3D a luce strutturata, invece, sfrutta la proiezione di un pattern di luce sull’oggetto da digitalizzare. Una telecamera ad alta risoluzione viene sfruttata dal sistema per il calcolo delle coordinate spaziali dei singoli punti, rilevando la deformazione della luce in base alla forma dell’oggetto. Naturalmente questo sistema è più veloce rispetto a quello laser, perché riesce a calcolare le coordinate di diverse centinaia di migliaia di punti, coprendo l’intero campo visivo. Esistono alcuni scanner che catturano oltre 100 fotogrammi completi in un secondo. Tutto dipende dal pattern che viene proiettato sulla superficie, dall’area di scansione e dalla distanza della superficie. La velocità di scansione in questo caso aumenta notevolmente.

Gli obiettivi: non solo industria automobilistica

L’obiettivo principale della ricerca del Prof. Nüchter è quello di rendere quanto più automatizzato possibile questo processo nel settore automotive e dell’automazione. In realtà, esistono già alcuni robot come il Metrascan 3D R, un braccio robotico dotato di scanner 3D CMM; questo sistema è sicuramente molto preciso ma è molto ingombrante, molto lento e, soprattutto, non è mobile. Il Prof. Andreas Nüchter ha già dichiarato di voler proseguire nella sua ricerca e riuscire a raggiungere l’obiettivo che si è prefissato insieme ai suoi colleghi, anche grazie alla collaborazione di Volkswagen AG. La ricerca sarà la chiave per rendere la scansione 3D sempre più utile e alla portata di tutte le aziende.