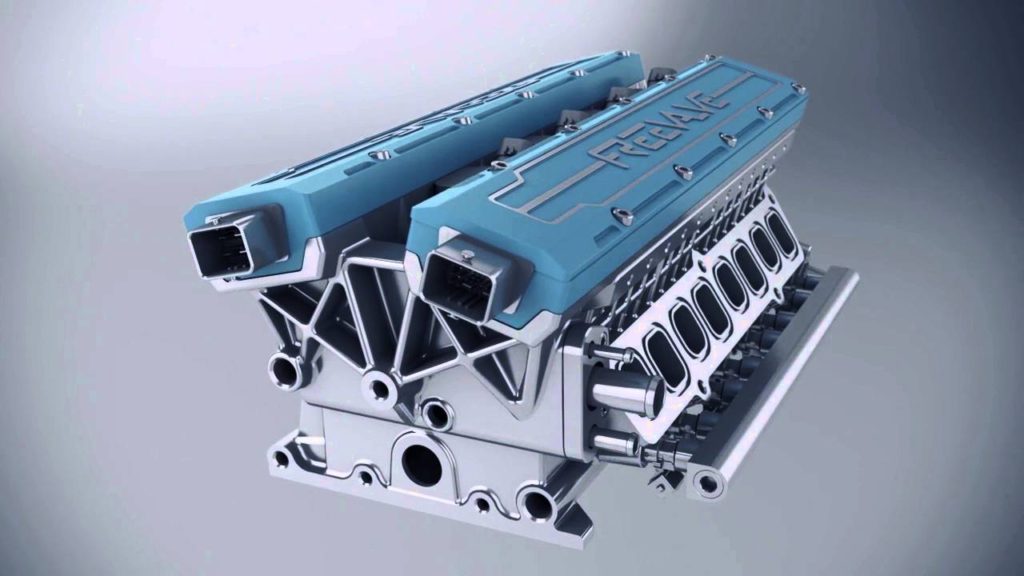

“Free Valve Camless Engine”: Koenigsegg annuncia la fine dell’Albero a Camme

youtube

La fasatura variabile è da sempre uno dei campi di sviluppo d’eccellenza per i progettisti Automotive. L’importanza risiede nei vantaggi che è in grado di garantire e, molto probabilmente, è lo sviluppo della stessa a mantenere ancora in vita il propulsore endotermico a combustione interna. Essa gestisce il regime di funzionamento della distribuzione, regolando consumi, efficienza termica ed emissioni. Tuttavia, lo storico albero a camme, con annessa cinghia di distribuzione e/o organi di trasmissione vari, hanno i giorni contati.

A quanto si dice, almeno in Europa, gli ICE (Internal Combustion Engine) sono destinati a scomparire dopo il 2030: questo dovuto all’evoluzione su larga scala del motore ibrido/elettrico e alle stringenti normative europee.

Niente paura: ci pensa la Koenigsegg…

Ormai il declino del motore a combustione interna è una storia che continuano a raccontare da tanti anni a questa parte. L’evoluzione è fondamentale in una società come la nostra: tuttavia, è difficile immaginare un mondo privo dei motori tradizionali. Da qui parte Koenigsegg, Mazda, Infiniti, Audi e tutti i più grandi marchi del mondo Automotive. Come ho ricordato nel mio precedente articolo sul confronto tra Downsizing e Rightsizing, l’evoluzione del motore Benzina sta assicurando lunga vita agli ICE: SkyActiv, HCCi, e-Rot, VC-T system sono soltanto alcuni degli escamotage introdotti.

Il consorzio formato dalla svedese Cargine Engineering, dal costruttore di supercar Koenigsegg (ormai celebre in tutto il mondo) e dallo Scuderi Group del Massachusetts ha brevettato e sperimentato la tecnologia di distribuzione priva di albero a camme: Free Valve («Valvole libere»).

Libere da cosa? Dagli attriti, dalle inerzie alla rotazione delle componenti e dalla potenza assorbita dall’albero a camme per il suo funzionamento; in una parola: Perdite meccaniche.

I materiali moderni, l’elettronica di funzionamento e la tecnologia estremamente sincronizzata di oggi, rendono i motori molto più efficienti anno dopo anno. Si stima che, ad oggi, un propulsore abbia un’efficienza al volano circa 25-30% e ridotto al 15% una volta trasferita la potenza alle ruote. Cosa garantisce questo netto calo dell’efficienza? L’attrito interno e le perdite meccaniche di potenza in tutti gli accoppiamenti meccanici: esempio l’albero a camme.

Minor attrito, minor usura, più vita (a rottura) del componente e soprattutto più efficienza. Questo è il principio alla base del Free Valve.

Come funziona?

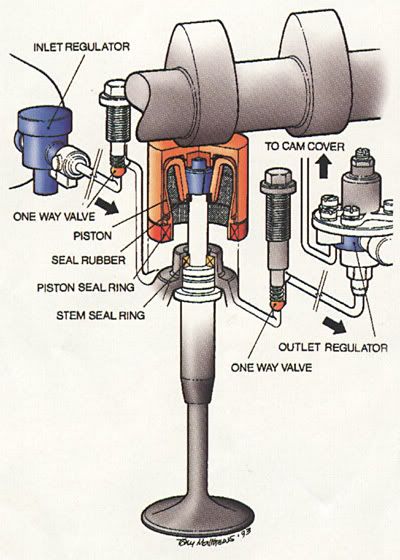

Essenzialmente è caratterizzato da valvole con attuatori a comando pneumatico e a molla, con damper (“ammortizzatore“) idraulico e con sensore di posizione elettronico.

Si sa ben poco del suo funzionamento, tuttavia è verosimile immaginare la presenza di una pompa specifica ad aria compressa (analogo funzionamento riguarda il richiamo, di tipo pneumatico, per le valvole dei motori di Formula1).

Nel momento in cui, nel range di funzionamento del motore, ci si ritrova a pressioni di esercizio comparabili a quelle del circuito idraulico di lubrificazione, l’azionamento delle valvole sarà di tipo oleodinamico. In alternativa potremmo pensare ad un circuito idraulico indipendente come nel caso dell’azionamento di tipo pneumatico.

In figura un azionamento NON di tipo CamLess con regolatori di pressione idraulici per l’azionamento della valvola: immaginiamo un po’ come potrebbe essere.

Il sistema lavora contemporaneamente in modo idraulico/pneumatico.

Ulteriori caratteristiche:

Nel CamLess è presente anche una molla (spring) ottimizzata per migliorarne la fase di rilascio (chiusura valvola) e contenere le perdite di efficienza fluidodinamiche in condotta di aspirazione.

Infine, la vera novità: Il gruppo solenoide elettronico. Ogni gruppo è posizionato sull’estremità di ogni singola valvola, andando a ricoprire nel suo complesso lo spazio che tutt’oggi viene occupato dal gruppo albero a camme-valvole. Cosa lo differenzia da un normale sistema elettro-idraulico, esempio l’italiano MultiAir?

Il sistema FreeValve è caratterizzato da una componente elettronica che controlla altri tre sistemi: i solenoidi e due circuiti separati per le funzioni idraulica e pneumatica. Esso controlla l’intera fasatura delle valvole e non solo il lato aspirazione come nel caso MultiAir. Inoltre, è priva di camme, di attriti e quindi del classico contatto camma-punteria. La componente elettronica è dotata di sensori di posizione all’avanguardia e garantisce informazione aggiornate al millesimo di secondo sulle condizioni di esercizio del propulsore, variandone il regime di funzionamento in modo istantaneo.

Pregi e difetti?

Tuttavia pur essendo un azzardo svincolare meccanicamente il lato distribuzione di un motore dal lato di erogazione della potenza, i controlli elettronici sembrano in grado di resistere e lavorare perfettamente nelle svariate condizioni in esame: fino a -20°C e più di 70.000 km di funzionamento testati.

Lo sviluppo della tecnologia è ancora agli inizi, tuttavia stanno partendo collaborazioni e prime applicazioni concrete.

- Nel 2012 il FreeValve è stato applicato anche alle valvole di scarico e sperimentato sul motore V8 biturbo che equipaggia le supercar della Casa svedese Koenigsegg.

- Siglato l’accordo tra Koenigsegg e Qoros, la startup cinese che ha presentato la Qoros QamFree (unione dei nomi CamFree e Qoros). La startup ha intenzione di montare la tecnologia anche sui SUV Qoros 3 e 5.

Difetti?

Per il funzionamento necessita di corrente per gli attuatori e per la pompa idraulica/pneumatica. Ciò comporta assorbimento di corrente supplementare che potrebbe richiedere energia dall’alternatore o batteria con maggiori capacità di corrente. Risolviamo il problema delle perdite meccaniche e ne creiamo uno che mette in conto l’aumento delle resistenze passive (elettriche)?

No, Koenigsegg ha pensato a tutto e secondo i loro dati sperimentali:

- a basso regime la potenza richiesta è inferiore a quella assorbita da un albero a camme tradizionale.

- a medio/alti regimi la potenza elettrica richiesta aumenta. Ma rimane sempre al di sotto del limite teorico richiesto da un albero meccanico a camme.

Un propulsore 2L 4 cilindri a 16V (valvole) a 6.000 giri/min (alto regime) richiederebbe un’energia pari a soli 4kW. L’efficienza del sistema nasce in fase di continuo azionamento/rilascio del pedale del gas, ad esempio marcia in centro urbano.

sicurauto.itAltri pregi sono l’ingombro ridotto da parte della tecnologia. Parliamo di una serie di piccoli attuatori perfettamente in schiera. Si risparmia il 30% di peso rispetto ad un normale sistema DOHC (Double Over Head Camshaft, cioè «doppio albero a camme in testa»).

Il sistema opera tra i 3 e 16 bar di pressione: è in grado di alzare una valvola di 14 mm in soli 5 millisecondi, in funzionamento regolare fino a 8.000 giri/min.

Per concludere..

Il FreeValve dice addio alle inerzia delle componenti di rotazione e ai ritardi causati da quest’ultimi nel corretto funzionamento. E ancora, ai maggiori consumi richiesti nel funzionamento.

La tecnologia tiene conto anche delle forze derivanti nell’azionamento delle valvole nel motore tradizione: basti immaginare quanta forza deve essere espressa all’unità di tempo per garantire la compressione della molla delle valvole e il contatto meccanico di presso-strisciamento tra camma e punteria della valvola.