Saldatura ad attrito: metodo rapido e innovativo

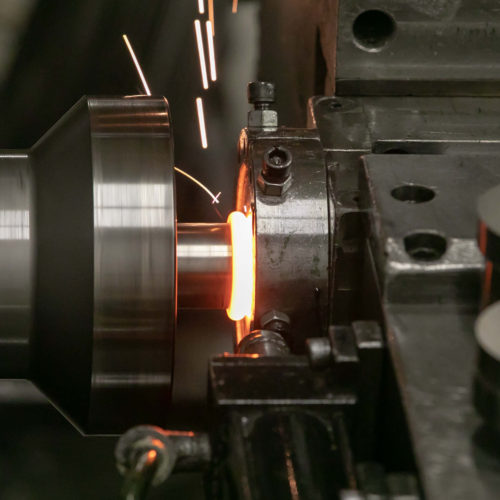

Saldatura a rotofrizione. PH: pierceindustries.com

La saldatura ad attrito o a frizione, è una tecnica industriale utilizzata per connettere geometrie metalliche senza l’ausilio di elettrodi o metalli supplementari.

Esistono due tipologie di saldature a frizione. Viene selezionata una tipologia rispetto all’altra in funzione della forma dei pezzi da saldare:

- Ad attrito lineare: Come vantaggio possiede quello di essere una tecnica versatile:

- Consente di unire geometrie totalmente diverse (piattine, parallelepipedi, componenti asimmetrici, eccentrici)

- Usata in particolare quando si ha a che fare con materiali difficili da saldare (titanio, nichel).

La macchina impiegata è molto complessa in quanto il suo principio di funzionamento è di natura oscillatorio.

La macchina operatrice è composta da:

- Un motore elettrico;

- Un condensatore elettrico per la messa in fase della corrente;

- Controlli elettromeccanici (interruttori e chiusura delle morse);

- Morse portapezzo;

- Meccanismo oscillante (tipo glifo).

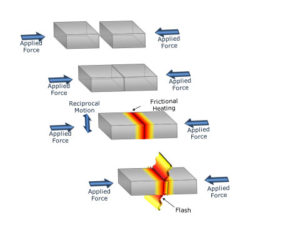

L’attrito è generato dallo sfregamento delle due parti da congiungere.

Questa macchina è dotata di due morse in cui serrare i componenti e possono essere o oscillanti entrambe, oppure una statica e una oscillante.

PH: twi-global.com

2. Saldatura a rotofrizione: Tecnica impiegata quando si ha a che fare con alberi ed elementi circolari o che almeno uno dei due componenti da giungere abbia superficie circolare.

La macchina impiegata (simile a un tornio) è genericamente composta da:

- Un motore elettrico;

- Un condensatore elettrico;

- Sistemi/controlli elettromeccanici (griglie e chiusure di protezione per le scintille e materiale fuso, interruttori);

- Rapporti di trasmissione meccanica;

- Mandrino.

Allora i pezzi da connettere tra di loro possono essere entrambi rotanti oppure, come nel caso della lineare, un pezzo si muove di velocità angolare e uno rimane fermo.

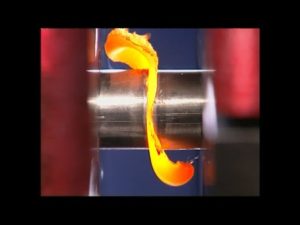

PH: videoman.gr

Il fattore determinante sia nel caso di rotofrizione che di frizione lineare è la pressione perchè senza l’avanzamento di uno dei due pezzi la saldatura non sarebbe efficace.

Elettrodo vs. saldatura meccanica

La saldatura ad elettrodo:

- Consente una connessione per punti di saldatura;

- Impiega tempo;

- Consiste in una tecnica lunga;

- E’ economicamente pesante: poichè si tratta di una grande quantità di corrente che attraversa un metallo;

- E’ una tecnica che richiede preparazione dei pezzi da saldare (pulitura, carteggio).

La saldatura meccanica: - Richiede poca o nulla preparazione dei pezzi;

- La saldatura è distribuita su tutta la superficie dei pezzi;

- Costi esclusivamente legati all’alimentazione dei motori delle macchine.

Un fattore che accomuna la saldatura a rotofrizione, lineare e ad elettrodo è la fase di pulitura.

A fine saldatura si creano, e permangono in stato solido, dei residui di materiale che devono essere eliminati per rendere uniforme la saldatura ed evitare sollecitazioni meccaniche negative.

- Se il prodotto proviene da saldatura ad elettrodo, allora si interviene con elettroutensili vari ( smerigliatrici angolari, smerigliatrici a nastro).

- Nel caso di prodotto di saldatura lineare, si interviene con lavorazioni di fresatrici e macchine CNC.

- Nel caso di pulitura di un prodotto proveniente dalla rotofrizione, si interviene per asporto di truciolo grazie a macchine come il tornio parallelo o tornio CNC.

Applicazione specifica della saldatura meccanica

Queste macchine saldatrici, vengono adoperate nelle industrie per produrre punte di trapano.

Anche se sembrano tutte simili tra di loro, quelle ottenute per saldatura meccanica sono diverse da quelle ottenute con altre tecniche.

- Derivante da saldatura: Il gambo(parte da serrare nel mandrino del trapano) viene unito alla testa(parte perforante). Punte usate per i semplici fori poichè l’allineamento delle macchine non è perfetto.

- Proveniente da pezzo unico: La punta viene ottenuta da un unico tondino di metallo in cui, attraverso una fresatrice a disco, viene ricavata l’elica di taglio.

Per questa ragione, quelle a pezzo unico, sono favorite poichè risultano strutturalmente più precise e lineari (in quanto il metallo viene anche passato in un macchinario che raddrizza il tondino). Sono utilizzate quando,successivamente alla foratura, si necessita di filettare per vincolare un movimento.