Engine Spray: il meccanismo di spray nei motori

lechler.com

Nello scorso approfondimento abbiamo trattato le diverse meccaniche di iniezione del combustibile, parlando di PFi, GDi e diverse modalità di combustione legate a particolari declinazioni dell’iniezione stessa: HCCi e RCCi. Adesso tocca al meccanismo di spray, fondamentale per cogliere questa fase fondamentale nel funzionamento dei motori a combustione interna. Il processo di spray consiste essenzialmente nella frantumazione della colonna liquida di fluido da iniettare in camera o nel condotto. Ci sono tanti fattori in gioco, parametri adimensionali e regimi di spray da considerare.

Andiamo a fare una più attenta analisi a riguardo.

Importanza dello spray:

L’importanza dello spray nei motori è ovvia, basti pensare ai getti d’olio lubrificante nel basamento inferiore, raffreddamento del pistone, raffreddamento del volume fluido presente in camera alla fine di ogni ciclo e ancora, l’alimentazione. Le dinamiche del fenomeno sono molto strette e pertanto non sempre la sperimentazione è in grado di cogliere i dettagli. Ci sono vari modi per simulare lo spray nei vari reparti R&D delle case costruttrici e non solo.

Uno sicuramente efficiente può essere la simulazione CFD -3D, con i vari modelli studiati negli anni e ottimizzati al fine di ottenere una perfetta correlazione tra l’aspetto reale e fisico con la simulazione. Oppure la via fenomenologica può funzionare nel caso in cui si parlasse di iniettori molto ben conosciuti e utilizzati dal produttore: L’uso di tali mappe e curve statistiche è utile per sfoltire il lavoro e avere una corrispondenza empirica sulla base di molteplici esperimenti fatti sulla stessa gamma di iniettori. E’ un processo lungo ed efficace solo con tale gamma di iniettori, perde senso durante la progettazione di altri iniettori.

Evaporazione:

Una volta che inietto in un ambiente ad alta densità, l’effetto è praticamente quello di frantumare la colonna liquida in particelle con rapporto S/V molto alto, vale a dire idealmente delle sferette a basso raggio. Questo porta ad avere a che fare con delle entità a bassa inerzia energetica, cioè? Si rende più favorevole il processo di scambio termico tra aria calda interna al cilindro (ad esempio) e le droplets (gocce di liquido).

Esse sottraggono calore (inutile) a inizio ciclo, evaporano e raffreddano l’ambiente. Inoltre bisogna ricordare che tali combustibili hanno una propensione ad accendere una volta in fase gassosa, in fase liquida è sbagliato pensare che il contatto con un arco elettrico della candela possa far avvenire una combustione stabile. Una volta nebulizzato il combustibile possiamo accendere. Ma la modalità con cui avviene la rottura della colonna di liquido e cioè del Break-up sono identiche? Assolutamente no!

Dobbiamo distinguere vari regimi di break-up e varie modalità di break-up, vale a dire primario e secondario. Inoltre bisogna valutare anche le varie interazioni delle droplets liquide, in quanto anch’esse contribuiscono al break up generalmente.

Parametri di riferimento:

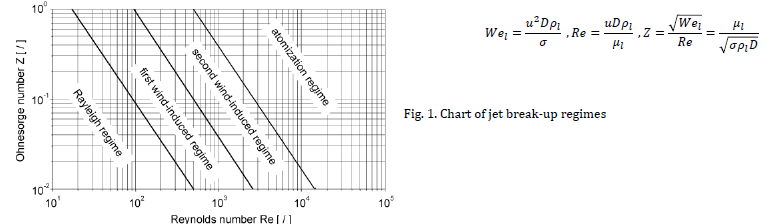

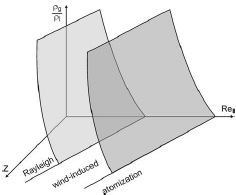

Un parametro adimensionale fondamentale è il numero di Ohnesorge (Oh) che definisce il rapporto tra la radice del numero di Weber in fase liquida e il numero di Reynolds. Tale parametro definisce il regime del break-up primario.

Come è possibile notare dalle formule in alto dipende da tanti fattori di composizione chimico fisica o di moto del fluido. Il We,l rappresenta il rapporto tra le forze che comportano la distruzione della colonna liquida per effetto della forza aerodinamica e la forza di reazione elastica della particella liquida definita dalla coesione superficiale, sigma in formula. Distinguiamo inoltre questi regimi tutti all’interno dello stesso grafico.

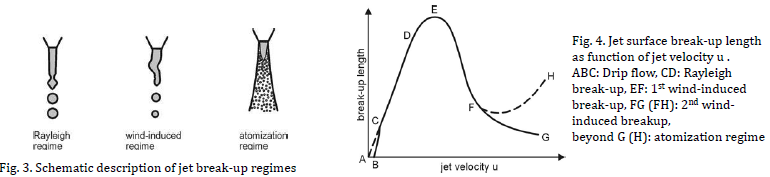

Analizzando i vari tratti e quindi regimi di break-up vediamo come tutto dipenda dalla velocità del getto in uscita (ascisse) e funzione del regime posso avere lunghezze maggiori o minori (distanze, meglio, per l’effettivo avvenire del break-up, sulle ordinate). Ovviamente distanze inferiori corrisponde ad uno spray più efficiente, anche se bisogna guardare la lunghezza di penetrazione dello spray per valutare l’efficacia di mescolamento intrinseca.

Regimi:

Il primissimo regime in questione è il Drip Flow: parliamo di un gocciolamento dall’iniettore, la velocità è bassa e la quantità di moto posseduta dalla colonna è così limitata da spingere al gocciolamento con distanze dal nozzle bassissime. Non verrà preso in considerazione.

Poi parliamo di regime di Reyleigh, dal nome di chi lo ha osservato per primo, notando una bassa velocità del fluido e delle droplets liquide rilasciate con diametri maggiori del diametro di uscita dell’iniettore stesso. Le distanze di break-up (B-U) crescono ovviamente rispetto al drip flow.

Successivamente incontriamo un regime misto che può passare da laminare a turbolento in funzione delle forze convettive del fluido rispetto a quelle diffusive. La distanza inizia a ridursi e i diametri staccati dalla colonna sono paragonabili al nozzle.

Si ricorda anche il regime Wind Induced (first & second) dove si hanno via via gocce sempre più piccole e numeri di We,l dell’ordine di 50:60. Sul second wind c’è da fare una distinzione principale con l’atomizzazione che è il regime prevalentemente usato in ambito motoristico, anzi generalmente parliamo solo di atomizzazione del combustibile, appunto.

Arrivati ad alte velocità di iniezione dovuta al gradiente di pressione tra camera iniettore e camera cilindro. Il tutto è definito dalle centinaia di bar di pressione nel sistema di iniezione. Possiamo parlare di un common rail che arriva anche a gestire pressioni di 2000 bar e distribuirsi su canaletti di diametri molto piccoli fino a trattare alcuni bar (circa 2.5 / 5 ) complessivi a iniettore. La velocità è fondamentale in quanto bisogna distinguere a questo punto i due differenti tipi di break-up primario con i più alti valori di We,liquido.

Persistenza di regime:

Se ho We,l alti e un rapporto tra densità aria e densità liquido da iniettare molto basso, avrò una persistenza della colonna a disgregarsi, quindi vado per lunghezze di B-U maggiori (quindi un fenomeno più lento) e mi posiziono nel 2°nd wind induced regime. Caso contrario, alti valori di We,l e rapporto di densità garantiscono un ambiente, in cui verrà iniettato il liquido, molto compatto e pertanto le distanze percorse dalla colonna prima di disgregarsi saranno notevolmente inferiori. E’ come iniettare del liquido su una superficie morbida rispetto ad una superficie dura , resistente alla penetrazione.

La penetrazione dello spray tuttavia è favorevole per il mescolamento di aria comburente e fuel, quindi è necessario studiare bene la posizione dell’iniettore e valutarlo in funzione della camera di combustione a disposizione per fare in modo di ottimizzare il processo di mescolamento e diffusione delle droplets nello spazio disponibile. Ma vedremo modi per ottimizzare tale processo.

Interazioni di break-up primario:

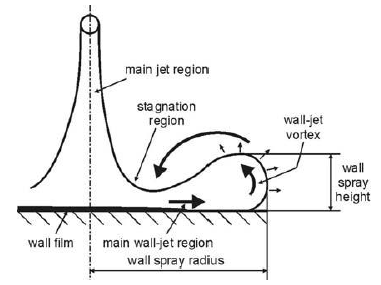

Ci sono ulteriori interazioni definite utili in questo meccanismo come urti delle drop con pareti, queste in realtà sono da evitare almeno nella fase di evaporazione, altrimenti evito di raffreddare l’aria e raffreddo le pareti, il che è abbastanza inutile. Tali urti possono essere completamente elastici o anaelastici e dipendono essenzialmente dalla quantità di moto della droplet prima dell’urto (velocità relativa, angolo inclinazione e dimensioni). Da considerare anche il liquid film presente sulla canna cilindro che determina l’aderenza della goccia sulla parete per effetto di precedenti gocce aderite anaelasticamente. Posso avere questa distruzione anaelastica o un puro rimbalzo con o senza variazione di moto.

Fenomeni interno iniettore:

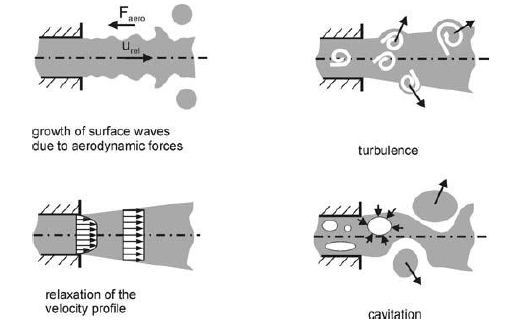

Altro fondamentale meccanismo è quello della turbolenza interna all’iniettore, la quale increspando la colonna crea maggiori probabilità di break-up una volta all’uscita dal nozzle. La turbolenza interna con le sue fluttuazioni assiali e radiali rendono possibile ciò, ma deve avvenire il passaggio al regime turbolento.

Oppure una scarsa ottimizzazione fluidodinamica interna può generare separazione, zone di ricircolo locali che possono creare una sorta di venturi naturale con abbassamento di pressione fino alla tensione di vapore, in cui si ha la cavitazione cioè passaggio di stato a bolle di gas dannose che possono essere trasportate dalla colonna liquida e scoppiare fuori oppure implodere dentro l’iniettore stesso increspando la colonna: Ottimo per il break-up primario. Dal punto di vista corrosivo può fare avvenire fenomeni di dispersione di gas a contenuto d’ossigeno, dal punto di vista erosivo rompe meccanicamente l’iniettore.

Un parametro che stima tale fenomeno è il CN (cavitation number) e rappresenta il rapporto tra il cavallo di pressione dell’iniettore tra “sezione di gola” del Venturi e il cavallo con la condizione critica di tensione di vapore.

Altre forme principali le vedremo nel prossimo approfondimento legato allo spray e ai vari tipi di iniettori, con i pregi e difetti. Parametri di riferimento statistici, fenomeni di interazione Euleriana.