Trattamenti termici di una superlega Ni-Fe: Inconel 718

metalmecanica.com

I trattamenti termici sono indispensabili per ottenere determinate caratteristiche dai materiali. In particolar modo, se si tratta di superleghe, come ad esempio Inconel 718. Questa superlega a base di Nichel è molto utilizzata in ambito aerospaziale. Grazie alle sue caratteristiche meccaniche, viene utilizzata in componenti che devono resistere a forti sollecitazioni termiche. Ad esempio pale di turbine. Oggigiorno, questa lega viene utilizzata nell’Additive Manufacturing, tramite la fusione a letto di polvere. Sempre più spesso, si utilizza la fusione a fascio di elettroni, come tecnica per ottenere il componente finale. Tuttavia, nonostante l’ottimizzazione che si può effettuare sui parametri di processo della macchina, per ottenere proprietà meccaniche adeguate, occorre comunque effettuare specifici trattamenti termici.

Trattamenti termici tipici di una superlega

Tra i vari trattamenti termici che si possono effettuare abbiamo:

- Hot Isostatic Pressure (HIP). Il pezzo viene pressato uniformemente, in tutte le direzioni tramite un gas inerte, ad esempio l’argon. Si utilizzano pressioni tipiche da 400 a 2.070 bar e temperature fino a 2.000 ° C. I trattamenti termici tramite HIP possono far raggiungere il 100% della densificazione teorica massima al pezzo. Inoltre, migliora la duttilità e la resistenza alla fatica dei materiali critici ad alte prestazioni.

- Solubilizzazione. Si tratta di un trattamento che consiste nel portare il pezzo ad elevate temperature. In tal modo si viene a creare una soluzione sovra-satura in cui si formeranno dei precipitati ai bordi del grano che costituiscono la superficie. Tali precipitati creano una forte opposizione alle dislocazioni, migliorando le caratteristiche del materiale. Per mantenere i precipitati in soluzione si effettua un raffreddamento relativamente veloce.

- Tempra. Tra i trattamenti termici, forse è il più conosciuto. Si tratta di raffreddare velocemente il manufatto. Il raffreddamento può avvenire in forno, in aria, in acqua o in olio. Tale trattamento è opportuno per ottenere determinate proprietà meccaniche. Ma, causa forti tensioni residue nel pezzo, una volta giunto a temperatura ambiente.

- Invecchiamento. Si tratta di portare il pezzo lavorato a determinate temperature più basse, rispetto a quelle di solubilizzazione. Ciò comporta l’attenuamento delle tensioni residue tipiche, presenti nei materiali dopo le varie lavorazioni. Dopodiché si effettua un altro raffreddamento, più lento rispetto alla tempra.

Cosa avviene in pratica con i trattamenti termici?

Per meglio spiegare cosa avviene durante i trattamenti termici, riporto un caso di studio ripreso dal Journal of Material Science, pubblicato a Dicembre 2020.

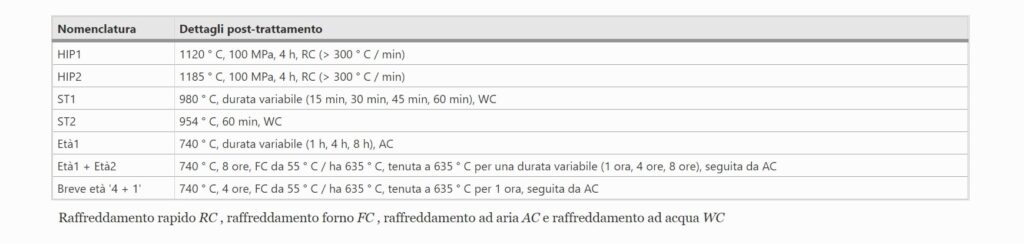

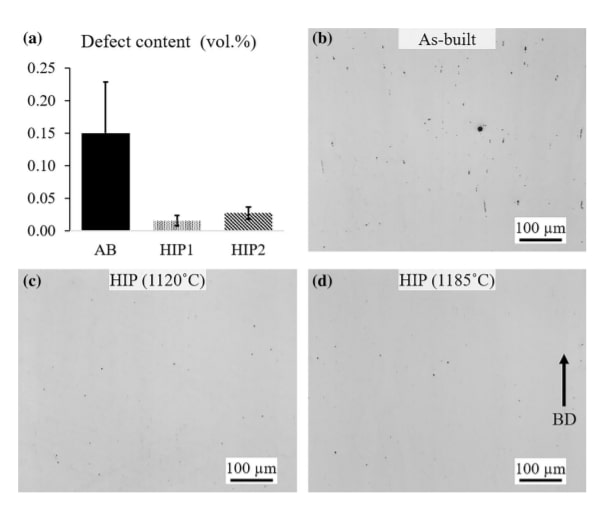

L’immagine, riassume gli intervalli di tempo e temperatura dei trattamenti termici effettuati. Tali dati si basano sui suggerimenti dello standard ASTM F3055 per la fusione a letto di polvere Inconel 718. Sono presenti 2 intervalli di temperatura per il trattamento HIP. Dalle micrografie risulta una densificazione simile. Tre tipi di difetti erano presenti nella condizione di fabbricazione, ovvero porosità da gas, porosità da ritiro e mancanza di fusione. Il contenuto medio di difetti nella condizione di costruzione era ~ 0,15%. Tuttavia, dopo entrambi i trattamenti HIP, risultava essere a <0,04%.

L’evoluzione del materiale durante ST (trattamento in soluzione), è stata studiata con e senza precedente HIP. Durante la ST, si nota che, principalmente, la fase δ precipita ed evolve ai bordi dei grani. La fase delta si forma a causa dell’elevata temperatura di trattamento. Infatti, la fase 𝛾′′ diventa instabile intorno ai 650-700 °C trasformandosi nella fase 𝛿 ed è dovuta alla presenza di Fe nella lega. Inoltre si può affermare che il trattamento di HIP non ha inciso sulla precipitazione della fase. Mentre, il solo trattamento in soluzione non ha eliminato i difetti di porosità.

È evidente dalla figura che i campioni sottoposti al trattamento ST2, hanno prodotto una precipitazione in fase δ più popolosa, ai bordi del grano, rispetto a quelli sottoposti al trattamento ST1. Pertanto, a seconda delle proprietà microstrutturali richieste, devono essere impiegate condizioni ST appropriate.

Trattamento di invecchiamento

Il protocollo di invecchiamento per EBM Alloy 718, come raccomandato in ASTM F3055, include un invecchiamento in due fasi della durata di 8 + 8 h (Age1 + Age2). Durante il trattamento con Age1, la durezza è aumentata con l’aumento del tempo di invecchiamento fino a 4 ore. Un mantenimento prolungato alla temperatura di Age1, non ha prodotto alcun aumento aggiuntivo della durezza. Mentre, durante il trattamento con Age2, la durezza è aumentata dopo 1 ora di trattamento. Anche qui, tempi più lunghi non hanno prodotto alcun ulteriore aumento della durezza.

Osservazioni simili sono state fatte indipendentemente dal fatto che i campioni siano stati sottoposti o meno a precedente HIPing. Tuttavia, quando l’HIPing non è stato utilizzato, i difetti non sono diminuiti, anche dopo il trattamento successivo. Responsabili dell’indurimento sono le fasi gamma. Queste, sono causate dalla presenza di Niobio nella lega.

Risulta evidente, che il trattamento di HIP e ST hanno infragilito il materiale. Si deduce quindi, che la durezza degli esemplari è stata recuperata durante l’invecchiamento.

E la tempra?

Uno studio sulla superlega Inconel 718, ha dimostrato che la variazione della velocità di raffreddamento dopo ST, può influenzare in modo significativo la durezza del materiale. I campioni as-built e HIP1 sono stati sottoposti a tre diverse modalità di raffreddamento dopo ST1, cioè WC, AC e FC. I campioni sottoposti a FC dopo ST mostravano la massima durezza (420–430 kgf / mm2 ). Invece, la durezza dopo AC o WC era la più bassa (200–210 kgf / mm2 ).

In questo studio, ci sono voluti quasi 64 minuti per raffreddare da 870 a 595 °C durante l’FC. Nel caso di AC e WC, le durate corrispondenti nell’intervallo di precipitazione della fase di rafforzamento sono ~ 3 min e <1 min, rispettivamente, tempo insufficiente per la precipitazione della fase γ ″. L’elevata durezza e la significativa precipitazione della fase γ ″, ottenute tramite ST con FC rivela interessanti prospettive. Infatti, si potrebbe adattare la velocità di raffreddamento dopo ST come alternativa all’esecuzione di un trattamento di invecchiamento successivo separato.

Conclusioni

I risultati precedenti dimostrano che la pressatura isostatica a caldo è necessaria per la densificazione. Questo perchè, i trattamenti termici che coinvolgono ST e l’invecchiamento non hanno avuto alcun effetto evidente sui difetti. La ST, se necessaria, può essere eseguita a 954 ° C o 980 ° C per una durata di 1 h. La scelta della temperatura dipenderà dall’entità richiesta della precipitazione di fase δ ai bordi del grano. Mentre una velocità di raffreddamento adeguata, dopo il trattamento in soluzione, potrebbe rendere non necessario un trattamento di invecchiamento, ottenendo comunque un grado di durezza elevato.