L’elettroerosione EDM a filo e tuffo: tecnologia di precisione

pixabay.com

L’elettroerosione nota anche come EDM (electric discharge machining) è un’avanzata tecnologia che attraverso l’utilizzo di scariche elettriche permette di eseguire complesse lavorazioni meccaniche. Ciò è ovviamente possibile solo sui metalli, in quanto conduttori di corrente.

Questa tecnologia, fondamentale per lavori di precisione, si è affermata solo di recente. In particolar modo, dopo l’entrata del computer nel mondo della produzione industriale e il conseguente sviluppo di macchine CNC(Computer Numeric Control)

Tramite l’utilizzo di queste macchine, è possibile eseguire articolate lavorazioni su metalli particolarmente duri, anche quando hanno subìto trattamenti termici come la tempratura. Si possono lavorare pezzi di elevato spessore e consistente volume. Si riesce ad ottenere tagli di qualsiasi forma geometrica, mantenendo una bassissima tolleranza(micron). E’ garantita una notevole precisione di intervento, risultati impensabili da ottenere con le lavorazioni tradizionali.

Il Processo elettroerosivo

Durante l’elettroerosione EDM, le scariche partono una dopo l’altra, formando piccoli fori sulla superficie del pezzo in lavorazione. Esse, protraendosi per lungo tempo formano una sequenza regolare di fori. Ad asportare il materiale, non è il flusso di corrente ma il continuo e controllato innesco e disinnesco dell’arco elettrico che, generando il plasma, erode il materiale. Non produce truciolo. Gli unici scarti sono gas e piccole sferette metalliche che restano intrappolate nel fluido.

Elettroerosione EDM a tuffo

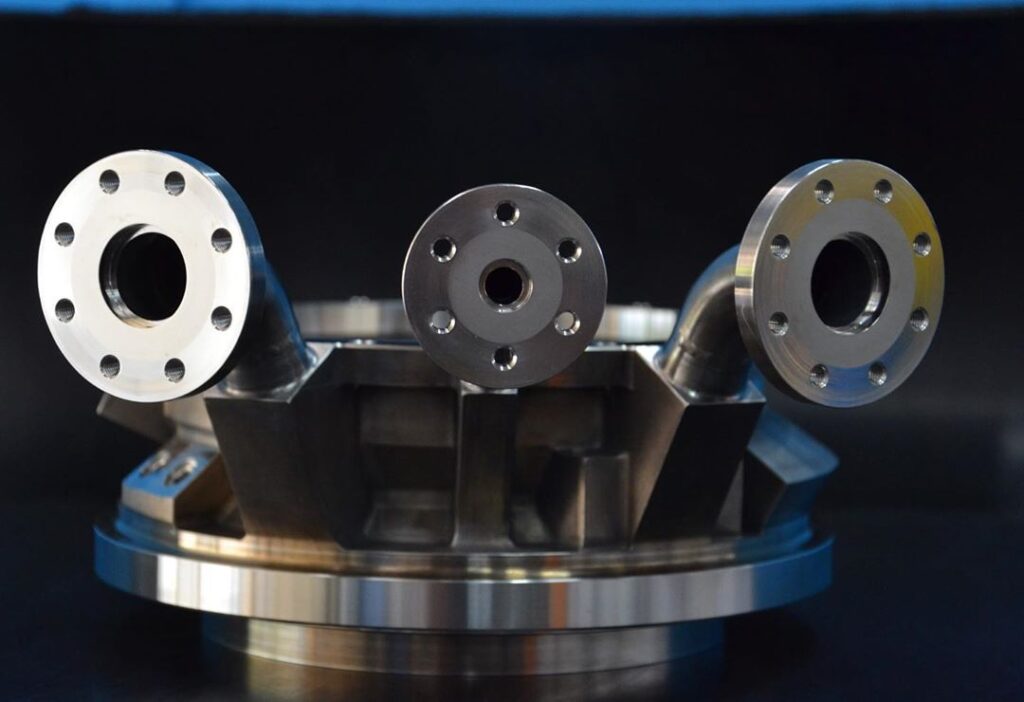

L’elettroerosione EDM a tuffo, in inglese “sinking” ha come scopo, quello di lavorare il pezzo facendogli assumere una forma complementare a quella dell’elettrodo(solitamente in rame o grafite). Per questo motivo rappresenta una valida soluzione per creare stampi e matrici ricchi di particolari mirati, dai quali eseguire una specifica produzione in serie.

Il procedimento di lavorazione dell’elettroerosione EDM a tuffo, si svolge sempre con l’elettrodo immerso in fluido dielettrico (acqua distillata, olio minerale, acqua deionizzata). Il fluido in questione, non entra in contatto con il pezzo da lavorare(distanza di circa 25 µm). La totale mancanza di sforzi meccanici(assenza di contatto), riduce drasticamente i problemi relativi all’usura degli utensili, e la conseguente eliminazione di complessi sistemi di bloccaggio. Si possono realizzare particolari cavità, a gradino ad esempio, facendo traslare orizzontalmente l’ elettrodo, e si possono creare cavità interne al pezzo, utilizzando particolari elettrodi rotanti.

Elettroerosione EDM a filo

E’ eseguita tagliando un contorno programmato tramite un filo metallico avvolto su bobina che funge da elettrodo.

Esso, viene continuamente trascinato e cambiato durante la fase di lavorazione, perché l’usura e la dilatazione cui la corrente sottopone il filo stesso, lo farebbe spezzare di continuo interrompendo l’esecuzione del lavoro. Infatti, la bobina lascia correre un nuovo spezzone di filo che eseguirà un’altra erosione, e così via. Solitamente è costituito da rame di buona qualità, e ricoperto di ottone al fine di ottenere la massima conducibilità. Il suo diametro non supera che pochi micron: 0,02 – 0,03 mm.

Il filo può assumere diverse inclinazioni creando profili differenti tra la parte superiore e quella inferiore del pezzo in lavorazione. Anche in questo caso non vi è contatto tra elettrodo e pezzo. Quest ultimo risulta immerso in fluido dielettrico. E’ in grado di offrire finiture di superfici nanometriche fino a RA 0.04

Si possono realizzare giranti, componenti per orologi, ingranaggi di piccole dimensioni, utensili da taglio. E’ possibile lavorare pale per turbine e in generale superfici destinate all’uso aerospaziale.

Inconel uso aerospaziale

Vantaggi dell’ elettroerosione EDM a filo

L’elettroerosione EDM a filo è più lenta rispetto ad altre tecnologie, ma le macchine possono essere utilizzate fino a 140 ore, senza che sia presente alcun operatore. Inoltre, consente di eliminare fino a 8 passaggi, tra cui lavorazione meccanica preliminare, indurimento, finitura e fissaggio, necessari nei processi di lavorazione meccanica tradizionali.

Essendo necessario un unico utensile, rappresenta anche l’alternativa economica per tornitura, fresatura, rettifica o brocciatura.

L’acquisto di un’attrezzatura per l’industria, come la macchina per elettroerosione, è un investimento notevole in termini di denaro. L’ammortamento possibile della spesa si ottiene se si ha una buona mole di lavoro che sarà possibile eseguire risparmiando tempo, e con risultati di precisione davvero notevoli.