Hollow Cone Spray: il Break-up secondario e gli Effetti Aerodinamici

lavision.de

Nella penultima parte dell’approfondimento legato allo spray nei motori abbiamo trattato il regime di break-up secondario. Non solo: generalità, gli iniettori, ormai in disuso, di tipo full cone, cosi come i vari pregi e difetti.

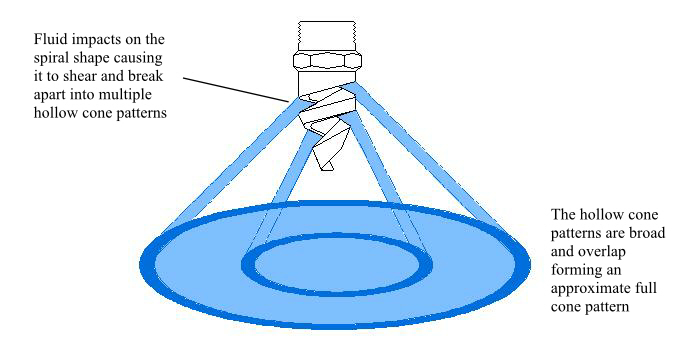

Adesso valutiamo il perché di questo disuso e vediamo la soluzione maggiormente adottata: Hollow cone spray.

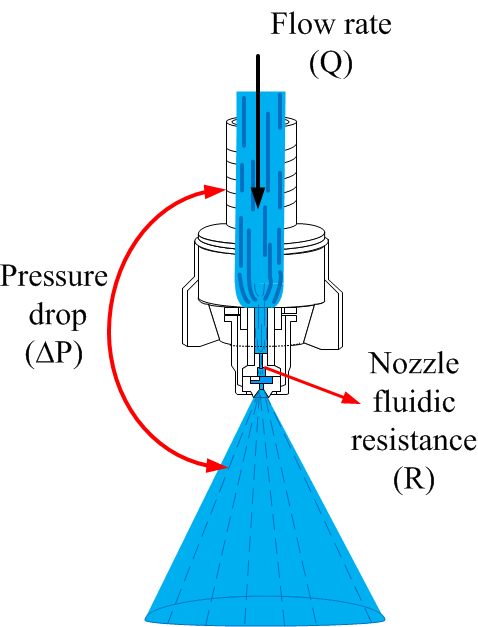

Ci sono canali tangenziali (swirlanti) alla sac hole (cameretta) dove il gradiente di pressione crea una quantità di moto elevata che spalma il fluido sulla cameretta cilindrica e poi fuoriesce dai canali tangenziali e distribuire in maniera ottimizzata il fuel. Il problema è il pre-spray: c’è una certa inerzia nell’uscita del fluido, un transitorio. Tale per cui non c’è ancora un grosso gradiente (perché lo spillo non è completamente aperto). Bassa forza centrifuga nella cameretta e non si crea il cono cavo. Questo decreta la fine degli iniettori swirlanti.

Nella figura vediamo un classico iniettore a pernetto, caratterizzato da un perno che toglie il problema del pre-spray e del sac hole. Soprattutto ottimizza l’interazione aerodinamica tra aria e liquido, vale a dire tra i due mezzi: euleriani e lagrangiani, dal nome dell’approccio di modellazione CFD adottata.

Con una struttura cava al centro e un pernetto pilota era improbabile la cavitazione perché si garantiva un’ottima aderenza di parete del fluido (nell’interno iniettore). Sarà ridotta la sezione utile di passaggio dell’iniettore per la presenza del perno stesso in dimensioni paragonabili alla camera cilindrica. Quello che può avvenire è il flash boiling, cioè evaporazione lampo in cui il fluido iniettato arriva in un ambiente a temperature superiori all’evaporazione. Esso evapora rapidamente influenzando quella che è la granulometria del getto in camera.

Granulometria statistica:

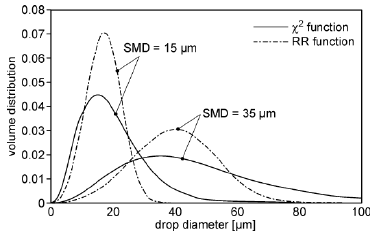

Ecco il concetto di statistica che veniva affrontato nella prima parte dell’approfondimento sullo spray: il diametro statistico. In letteratura si parla di un SMD , cioè Sauter Mean Diameter. Il diametro con il quale si ha maggior corrispondenza al rapporto V/S (volume / superficie) delle droplets presenti. E’ un valore che stima quello che è il diametro di massima probabilità e in alcuni approcci empirici e non simulativi, sempre in termini di simulazione CFD, sono utili per correlare la simulazione ad un approccio un po’ più semplicistico, che fonda le sue basi su una netta conoscenza empirica dell’iniettore validato negli anni. Tali parametri statistici di riferimento sono alla base delle curve RR (Roslin-Rammler) di distribuzione statistica che rapportano il volume di distribuzione di massima probabilità (campane di Gauss) a diametri di gocce con i corrispettivi SMD. Queste curve sono parametrizzate da due parametri X e q, i cosiddetti parametri di Roslin-Rammler, da inserire nel setting del calcolo e stimando le due forme di break-up dai parametri prestazionali dell’iniettore. Altre distribuzioni come quella Chi-quadro, in figura sotto, introducono una maggior devianza (deviazione standard).

Interferenza aerodinamica e Swirl:

Avendo un cono cavo di droplet avrò un mezzo (lagrangiano, delle droplets) ad alta quantità di moto e quindi velocità e un mezzo “fermo” (euleriano) corrispondente all’aria interno cilindro che si troverà ad una sua pressione. Tra i due mezzi avviene un’interazione che modifica sia la risoluzione (col metodo dei volumi finiti, alla base del calcolo CFD) della singola cella in cui vi sarà un aumento di quantità di moto (più o meno consistente dipenderà dalle dimensioni della cella di discretizzazione). A sua volta anche il mezzo euleriano modificherà e influenzerà quello lagrangiano delle droplets, in quanto vi sarà un cambio delle condizioni locali del gas, andando a modificare ad esempio la temperatura della cella, la pressione e quindi tutti i fenomeni di interazione aerodinamica o di boiling (evaporazione). Quindi per un calcolo opportuno ci vuole una discretizzazione di celle opportuna ed occorre far comunicare i due mondi e approcci di analisi fluidodinamica.

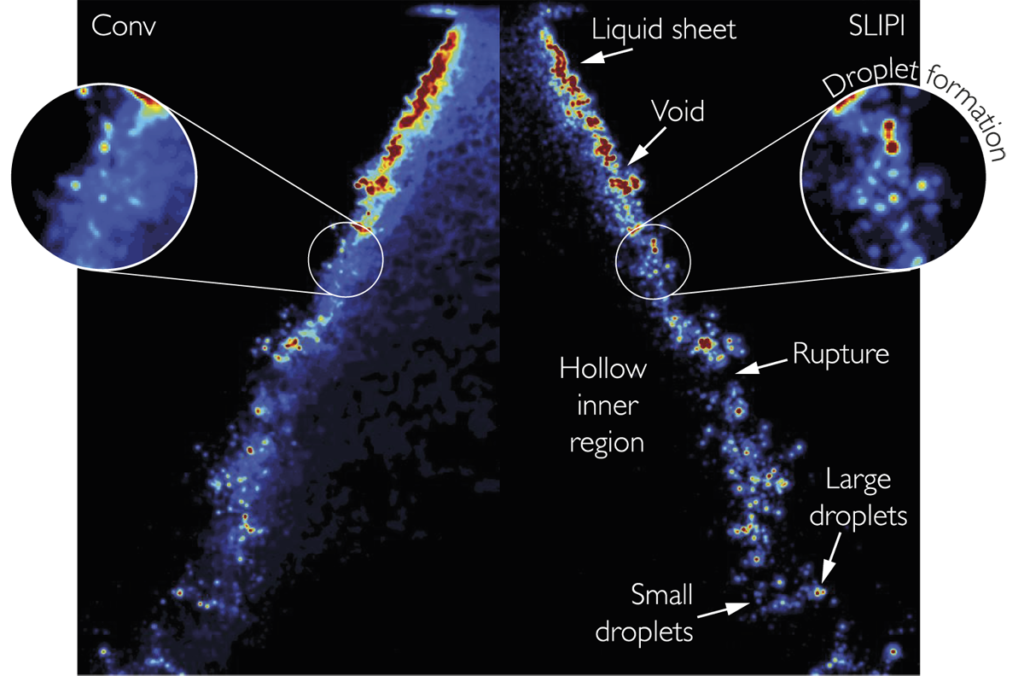

Inoltre il gradiente di pressione tra dentro e fuori il cono (o semplicemente sulla cresta della superficie conica cava) crea zone di depressione dell’aria che porta a creare ulteriori vortici che tenderanno a richiudersi tra loro migliorando il mescolamento, localmente. Last but not least, questi vortici increspano maggiormente la superficie ideale conica su cui le droplet viaggiano e l’interferenza aerodinamica fa perdere a quest’ultime quantità di moto, le frantuma e il break-up secondario è completo.

L’interferenza con la turbolenza esterna (in camera) ad esempio swirl migliora anch’esso il mescolamento, fino alla fine della fase di compressione, ove muore.

Ultime riflessioni:

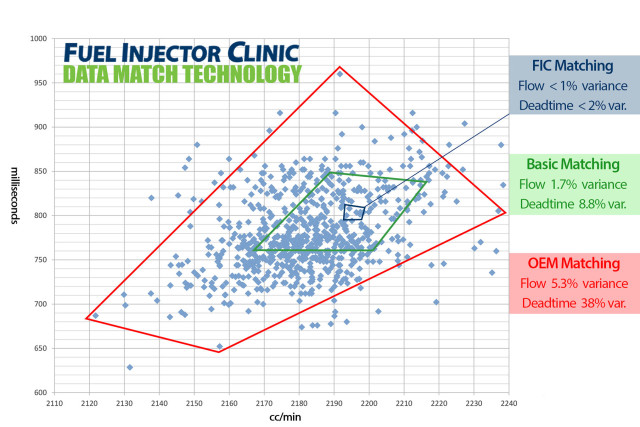

In questa mappa notiamo come ci sono tante tipologie di iniettori con svariate quantità di portata al minuto e millisecondi del processo di iniezione.

L’approfondimento è finito, ma vi riporto alcuni articoli utili in merito all’intera analisi teorica svolta.

- Le differenti categorie di motore in funzione della tipologia di iniezione e meccanismo intrinseco.

- Modalità e regimi di iniezione e interazioni utili con l’esterno.

- Full cone spray e Break-up secondario.