Propulsore Ferrari 296 GTB: analisi tecnica sul motore termico ed elettrico

Il motore della Ferrari 296 GTB

Dopo aver dato una prima introduzione alla Ferrari 296 GTB, scendiamo ora un po’ più nel dettaglio lato propulsore. La primissima Ferrari a sfoggiare un V6 montato posteriormente fu la 246 SP nel 1961, che vinse la Targa Florio sia nello stesso anno che nel 1962, tra molte altre. Sempre nel 1961, la Ferrari ottenne il suo primo titolo Costruttori nel Campionato del Mondo di Formula 1 con la 156 F1, che era spinta da un V6 di 120°.

La Ferrari installò per la prima volta i turbo tra le bancate dei cilindri di un motore sulla 126 CK nel 1981 e successivamente sulla 126 C2 nel 1982, che divenne la prima vettura turbo a vincere il titolo mondiale costruttori di Formula 1. A questo seguì un secondo titolo nel 1983 con la 126 C3. Infine, l’architettura V6 turbo ibrida è stata utilizzata su tutte le monoposto di Formula 1 dal 2014.

In solo modalità elettrica, l’auto garantisce un’autonomia di 25 km. Il suo design sportivo e sinuoso e le dimensioni estremamente compatte sottolineano anche visivamente la sua eccezionale modernità, mostrando familiarità a modelli come la 250 LM del 1963, il perfetto connubio tra semplicità e funzionalità.

Ferrari 296 GTB: il motore a combustione interna

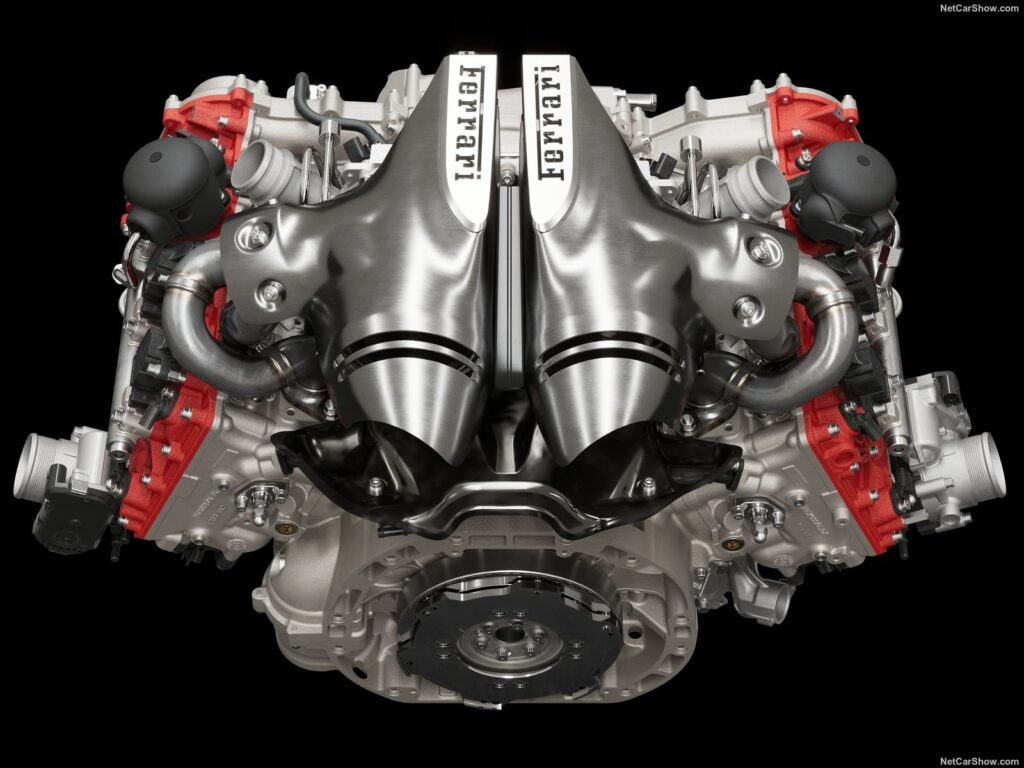

Il nuovo V6 è stato progettato e realizzato da zero dagli ingegneri Ferrari appositamente per questa installazione ed è la prima Ferrari stradale a presentare i turbo installati all’interno della V. Oltre a portare vantaggi significativi in termini di installazione, abbassamento del baricentro e riduzione della massa del motore, questa particolare architettura aiuta a fornire livelli di potenza estremamente elevati. Il risultato è che la nuova Ferrari V6 ha stabilito un nuovo record di potenza specifica per un’auto di produzione di 221 cv/l.

La potenza combinata dei due motori è di 830 cv. Il gruppo propulsore comprende un V6 turbo a combustione, con DCT ed E-Diff a 8 rapporti, e l’MGU-K posizionato tra il motore e il cambio. Una frizione è impostata tra il motore termico e quello elettrico per disaccoppiarli in modalità eDrive solo elettrica. Infine c’è una batteria ad alto voltaggio e l’inverter che comanda i motori elettrici.

Analizziamo nel dettaglio il motore a combustione interna. L’architettura del motore è ideale anche in termini di sequenza di combustione e di integrazione dei plenum di aspirazione e dei supporti motore sui lati di aspirazione delle testate. Il motore risulta così più leggero e compatto grazie all’eliminazione dei plenum e dei supporti esterni, mentre la fluidodinamica beneficia della riduzione dei volumi, aumentando l’efficienza dell’aspirazione. L’architettura a V di 120°, che offre più spazio tra le bancate rispetto a una V di 90°, ha permesso di installare i turbo in posizione centrale, riducendo notevolmente le dimensioni complessive del motore e la distanza che l’aria deve percorrere per arrivare in camera di combustione, massimizzando la fluidodinamica e l’efficienza dei condotti di aspirazione e scarico.

Per ottenere questa potenza specifica, la pressione nella camera di combustione doveva essere spinta a nuovi livelli. L’aumento della pressione in camera ha richiesto un nuovo sviluppo sia dal punto di vista termofluidodinamico che strutturale senza compromettere il peso e l’affidabilità del motore.

La distribuzione è completamente nuova: la trasmissione arriva al gruppo pompa (acqua e olio) tramite una catena di distribuzione e al gruppo valvole tramite un pignone disassato e una catena di distribuzione dedicata per bancata. La catena principale ha un tenditore idraulico dedicato, due catene a boccole con relativo tenditore idraulico e tarature differenziate per destra e sinistra. Il valvetrain ha profili specifici delle valvole di aspirazione e scarico.

Il motore ha beneficiato dell’ultimo sviluppo della camera di combustione Ferrari introdotto sulla SF90 Stradale: iniettore centrale e candela con sistema di iniezione a pressione di 350 bar che migliora la miscela aria-carburante in camera, le prestazioni e riduce le emissioni. I condotti di aspirazione e scarico sono stati ridisegnati e messi a punto per massimizzare l’efficienza volumetrica e garantire elevati livelli di turbolenza in camera.

I turbocompressori IHI sono stati completamente ridisegnati utilizzando leghe più performanti. Ciò ha consentito di aumentare i giri massimi dei turbo fino a 180.000 giri/min, con un conseguente miglioramento delle prestazioni e dell’efficienza del boost, che aumenta del 24%. I turbo simmetrici controrotanti sono del tipo mono scroll: le soluzioni tecniche adottate hanno ridotto il diametro della girante del compressore del 5% e il rotore del turbo dell’11% rispetto alle applicazioni V8, nonostante la potenza specifica molto elevata. La riduzione delle masse rotanti garantisce un’erogazione istantanea della potenza.

L’albero motore è in acciaio nitrurato. Per garantire un angolo di manovella di 120°, dopo la forgiatura iniziale del lingotto grezzo, l’albero motore viene attorcigliato e quindi sottoposto a profondi trattamenti termici di nitrurazione (per garantire resistenza a carichi elevati), lavorazione meccanica ed equilibratura. L’ordine di accensione del nuovo V6 (1-6-3-4-2-5) è il risultato della geometria del perno dell’albero motore.

È stata sviluppata una nuova pompa dell’olio a cilindrata variabile per garantire che la pressione dell’olio sia costantemente controllata lungo l’intero campo di funzionamento del motore. Un’elettrovalvola, comandata dalla ECU motore in anello chiuso, viene utilizzata per controllare la cilindrata della pompa in termini di portata e pressione, erogando solo la quantità di olio necessaria per garantire il funzionamento e l’affidabilità del motore, fornendo contemporaneamente una riduzione nella potenza assorbita dalla pompa stessa. Lato recupero olio, per ridurre al minimo le perdite per spruzzi, il sistema di aspirazione è stato potenziato utilizzando sei rotori di recupero: tre specifici rotori dedicati per il carter sotto le mandate di manovella, uno per il vano distribuzione e due per i vani testata.

Nei motori Ferrari, il plenum di aspirazione si trova normalmente al centro della V. Tuttavia, il V6 saluta un cambio di paradigma in tal senso: i suoi plenum sono a lato delle testate e sono integrati con il supporto per la valvola a farfalla. Il materiale termoplastico leggero utilizzato per realizzarli mantiene ridotto il peso del motore. Questa soluzione aumenta le prestazioni grazie ai condotti più corti.

La nuova architettura ha portato anche allo sviluppo di una linea di scarico più lineare situata nella parte superiore del vano motore. La forma dello scarico riduce la contropressione e contribuisce ad aumentare le prestazioni. Il collettore di scarico e gli alloggiamenti del catalizzatore sono realizzati interamente in Inconel, una lega acciaio-nichel che riduce il peso dello scarico e lo rende più resistente alle alte temperature.

Il rombo della Ferrari 296 GTB

Dal punto di vista sonoro, la Ferrari 296 GTB riscrive il regolamento unendo armonicamente due caratteristiche normalmente diametralmente opposte: la potenza del turbo e l’armonia delle note alte di un V12 aspirato. Anche ai bassi regimi, all’interno dell’abitacolo, la colonna sonora presenta i puri ordini di armoniche V12 che poi, agli alti regimi, garantiscono quel tipico acuto ad alta frequenza. La colonna sonora di questa Ferrari si abbina alle sue prestazioni, creando un senso di coinvolgimento senza precedenti e segnando la svolta di una nuova pagina nella storia della berlinetta di Maranello.

Anche a chi è fuori dall’auto, il suono del motore è immediatamente riconoscibile. Primo della famiglia di motori F163, questo V6 si è guadagnato il soprannome di “piccolo V12” durante la fase di sviluppo. L’architettura a 120° V garantisce un ordine di accensione simmetrico mentre i collettori di scarico sintonizzati di uguale lunghezza combinati con la singola linea di scarico all’esterno della V calda amplificano le onde di pressione. Queste caratteristiche sono ciò che conferisce tanta purezza agli ordini delle armoniche, che sono ulteriormente aiutati da un limitatore che arriva a 8500 giri/min.

Il motore elettrico

Si tratta della prima Ferrari con architettura PHEV (Plug-in Hybrid Electric Vehicle) a sola trazione posteriore in cui l’ICE (Motore a combustione interna) è integrato con un motore elettrico posteriore da 122 kW (167 cv) derivato dalla Formula 1 da cui eredita anche l’MGU-K (Motor Generator Unit, Kinetic). Il motore elettrico e l’ICE comunicano tramite il Transition Manager Actuator (TMA) che consente di utilizzarli entrambi contemporaneamente per ottenere una potenza combinata di 830 cv o di disaccoppiarli per consentire al motore elettrico di funzionare da solo.

Oltre al V6 turbo e al DCT a 8 rapporti già adottato su SF90 Stradale, Ferrari Roma, Portofino M e SF90 Spider, l’architettura powertrain comprende anche il motogeneratore MGU-K posizionato tra motore e cambio, il TMA per disaccoppiare il motore elettrico dall’ICE, la batteria ad alta tensione da 7,45 kWh e l’inverter che comanda i motori elettrici.

L’MGU-K è un motore a “flusso” assiale a statore singolo a doppio rotore. Le sue dimensioni compatte e la sua struttura hanno permesso di ridurre la lunghezza del gruppo propulsore che, in ultima analisi, ha contribuito ad accorciare il passo della 296 GTB. Il motore elettrico carica la batteria ad alta tensione, accende l’ICE, fornisce coppia e potenza aggiuntive (fino a 167 cv) e consente di guidare l’auto in modalità eDrive completamente elettrica. Il design migliorato dell’MGU-K gli consente di raggiungere una coppia massima di 315 Nm, circa il 20% in più rispetto alle applicazioni precedenti.

Il TMA (Transition Manager Actuator) consente transizioni statiche e dinamiche molto rapide dalla modalità elettrica a quella ibrida/ICE e viceversa, garantendo così una coppia dolce e progressiva. Il suo software di controllo, sviluppato interamente in casa Ferrari, dialoga con il software DCT, motore e inverter per gestire in modo più efficiente l’accensione dell’ICE e la sua connessione e disconnessione alla trasmissione. Grazie a componenti di nuova generazione, il TMA ha permesso di progettare una trasmissione incredibilmente compatta: il sistema ha un impatto complessivo sulla lunghezza del gruppo propulsore di soli 54,3 mm. La sua architettura comprende una frizione a secco a tre dischi, un modulo di comando della frizione in linea con la trasmissione con un collegamento di controllo della frizione e centraline elettroniche.

Grazie a un design innovativo realizzato mediante saldatura laser, la batteria ad alta tensione della Ferrari 296 GTB ha una capacità di 7,45 kWh e un rapporto peso/potenza competitivo. Il pacco batterie è posizionato sotto il pavimento e per ridurre al minimo volume e peso, il sistema di raffreddamento, la struttura e i punti di fissaggio sono integrati in un unico componente. I moduli contengono 80 celle collegate in serie. Ogni Cell Supervisor Controller è installato direttamente nei moduli per ridurre volume e peso.

L’inverter della Ferrari 296 GTB si basa su due moduli in silicio collegati in parallelo, la cui modalità di erogazione della potenza è stata ottimizzata per ottenere l’aumento di coppia della MGU-K a 315 Nm. Questo componente converte l’energia elettrica con un livello di efficienza estremamente elevato (oltre il 94%) e può fornire la potenza necessaria per avviare il V6 anche quando c’è la massima richiesta di energia elettrica.