Il tornio: un concentrato di tecnologia e potenza

Centro di lavoro CNC. PH: cimetmn.it

Trattasi di una macchina utensile impiegata nelle lavorazioni di asporto di truciolo. Storicamente veniva utilizzato per realizzare vasi in ceramica.

Con la meccanizzazione, è diventato una macchina utensile di stampo industriale per lavorare legno, plastica e metalli. Tipicamente un tornio a livello di componentistica meccanica è formato:

- Motore elettrico.

- Scatola di trasmissione mista (trasmissioni rigide e fluide).

- Mandrino.

- Torretta portautensile.

- Contropunta (eventualmente, a seconda della lunghezza del pezzo da lavorare).

Il mandrino è deputato al bloccaggio della geometria da lavorare e può avere tre o quattro griffe.

PH: vogelitalia.it

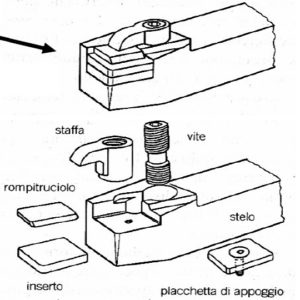

La torretta portautensile scorre su delle guide o su una trasmissione vite – madrevite ed è comandata dall’operatore mediante volanti e manovelle.

E’ formata da una piastra su cui si appoggia lo stelo dell’utensile e una piastra superiore dotata di viti per bloccare l’utensile.

PH: cdu.net

Tipologie di tornio

- Parallelo;

- Verticale;

- Torretta;

- Automatico;

- Controllo numerico computerizzato (CNC);

- Ceramica;

- Legno;

- A copiare;

- Incisione fonografica.

Degni di grande interesse, sono i torni utilizzati in campo della lavorazione dei metalli poichè essendo questi ultimi molto duri e poco malleabili, si necessita di potenza meccanica maggiore di quella umana.

Analisi: Tornio parallelo

È caratterizzato dal fatto che il moto di lavoro è costituito dalla rotazione del pezzo in lavorazione. Il pezzo può essere montato a sbalzo su un mandrino autocentrante che sporge dal’ area motrice oppure essere sostenuto tra il mandrino e la contropunta, situata in asse di fronte al mandrino a distanza regolabile.

Quando il pezzo è montato a sbalzo è possibile lavorarlo di piatto (tornitura piana), facendo scorrere l’utensile in senso radiale rispetto all’asse di rotazione.

Questo tornio è utilizzato nella lavorazione di cilindri, sfere ed effettuare maschiature interne e esterne.

PH: industrialdiscount.it

Analisi: Tornio verticale

Macchina imponente!

La sua struttura a ponte consente la lavorazione avviene in asse Y ascendente/discendente e in asse X per l’avanzamento della parte motrice.

La rotazione del pezzo avviene sul basamento la quale si muove di moto relativo rispetto all’utensile.

Utilizzata per forme discoidali di grandi dimensioni riscontrabili in alcune giostre.

PH: directindustry.it

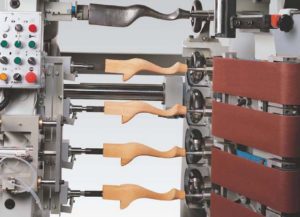

Analisi: Tornio a copiare

Questo tipo di tornio serve alla produzione di vari pezzi identici tra di loro ed identici ad un prototipo lavorato in precedenza, infatti c’è un sensore che passa di volta in volta area, gole e perimetri della geometria e la testa operatrice segue il movimento intagliando il materiale grezzo da lavorare.

È di particolare utilità per l’esecuzione di pezzi dal profilo particolare: maniglie, decorazioni.

PH: directindustry.it

Analisi: Tornio da legno

Non prevede particolari meccanismi di fissaggio utensili ma un semplice pano di appoggio, poichè il legno è di natura più malleabile rispetto al metallo,allora il tornitore si avvale di punte di trapano e strumenti simili a scalpelli per lavorare il legno.

E’ spesso accompagnato da una contropunta per evitare che le sollecitazioni della forza di taglio danneggino il materiale.

PH: hbushop.it

Analisi: Tornio per ceramica

Di struttura verticale, ha mantenuto il suo assetto antico poiché molti vengono ancora realizzati senza un motore elettrico. L’operatore modella la ceramica bagnata con le mani.

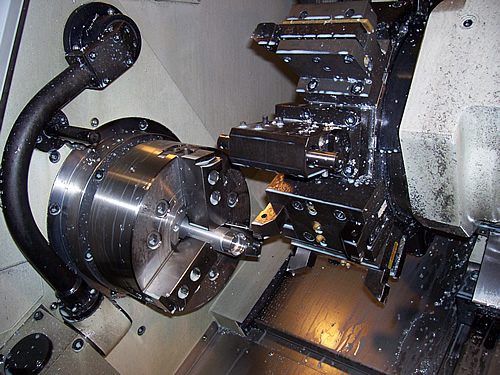

Analisi: Tornio CNC

Computer Numerical Control.

Il tornio più complesso di tutti è di natura elettromeccanica.

A differenza delle altre tipologie di tornio, questo possiede autonomia di lavoro impartita da un Part Program entro cui si immettono dei codici che la macchina sarà in grado di convertire in azioni e movimenti.

E’ usato soprattutto nelle geometrie molto complesse, quando i materiali in questione sono duri (acciaio, titanio) o particolari (ceramiche) e quando si necessita di velocità di lavoro.

Oltre al tornio, esistono i centri di tornitura cnc i quali, sempre in funzione di un part program, eseguono autonomamente tutte le operazioni: dalla sgrossatura superficiale, all’intaglio delle gole, dalle forature alle filettature.

Possiedono infatti dei sistemi automatizzati (carrelli) che consentono l’imminente cambio di utensile a seconda della lavorazione richiesta.

PH: meccanicanews.com

Gli utensili e i materiali

Analizzati i torni a seconda delle tipologie e della loro composizione meccanica e sapendo che vengono utilizzati per lavorare materiali e geometrie speciali, è intuibile che non sono sempre utilizzabili delle punte di trapano.

In particolare per i grandi diametri, nella torretta portautensile, la quale si muove di moto relativo rispetto al mandrino, si serrano degli utensili che hanno una funzione diversa tra loro a seconda se si tratta di taglio netto, filettatura o sgrossatura, per i diametri minimi e per iniziare l’operazione di asporto truciolo, vengono allora impiegate punte da trapano e successivamente si passa agli utensili da tornitura.

Dato l’alto numero di r.p.m. sviluppati dal mandrino e dalla tenacità dei materiali lavorati, i metalli utilizzati come tagliente per l’utensile deve essere molto resistente all’usura, parliamo infatti di materiali come:

- Acciaio HSS;

- Titanio;

- Martensite;

- Acciai stellitici;

- Acciaio al carburo di tengsteno.

Tali materiali non sono fucinabili e una volta usurati l’unico rimedio è la fresatura per riportare in auge il tagliente.

Siccome questi materiali sono molto pregiati e molto costosi, si realizza solo la parte dell’utensile deputata all’operazione di taglio (testa) .

Quando il tagliente contatta il sovrametallo, si genera del truciolo che può pericolosamente aggrovigliarsi nell’organo macchina o recare danni al tornitore poichè l’attrito fa arrivare all’incandescenza ( quasi al punto di fusione se non lubrificato a dovere) il metallo, allora esiste un dispositivo: il rompitruciolo.

Il rompitruciolo può essere o parte integrante dell’utensile ed è situato sulla testa dell’utensile, oppure può essere un composto meccanico in grado di annullare anche le poche tensioni meccaniche residue che si generano perpendicolarmente al pezzo da tornire.