Pinze freno stampate in 3D: Bugatti ci prova

PH: bugatti.com

Da qui a qualche anno troveremo sempre più componenti meccanici e automobilistici prodotti con una stampa 3D (tra cui pinze freno). Infatti è elevato il numero di aziende, automobilistiche e non, che già fanno uso di tale tecnica. Molte invece si stanno organizzando per indirizzare ricerca e sviluppo, di fatto per incorporare la stampa 3D nelle loro linee di assemblaggio.

Stampa 3D di metalli

Qualcuno di voi si starà chiedendo di che materiale possano essere fatte delle pinze freno stampate in 3D. Tranquilli, non parliamo né di polimeri né di filamenti biodegradabili, bensì del titanio.

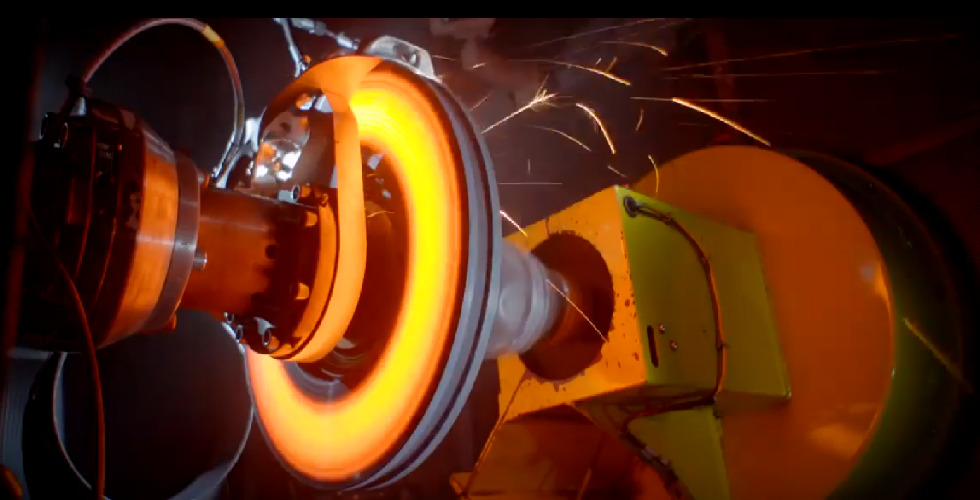

In generale si parte da una fine polvere di metalli composta in gran parte da titanio (circa 90%) e dalla restante parte di vari additivi, tra cui l’alluminio. La stampa poi è ottenuta per mezzo di fusione laser: sostanzialmente il raggio laser porta localmente la polvere di metallo al suo punto di fusione (almeno 1600 °C data la presenza del titanio), per creare poi l’oggetto desiderato, strato dopo strato.

Ma veniamo alle pinze…

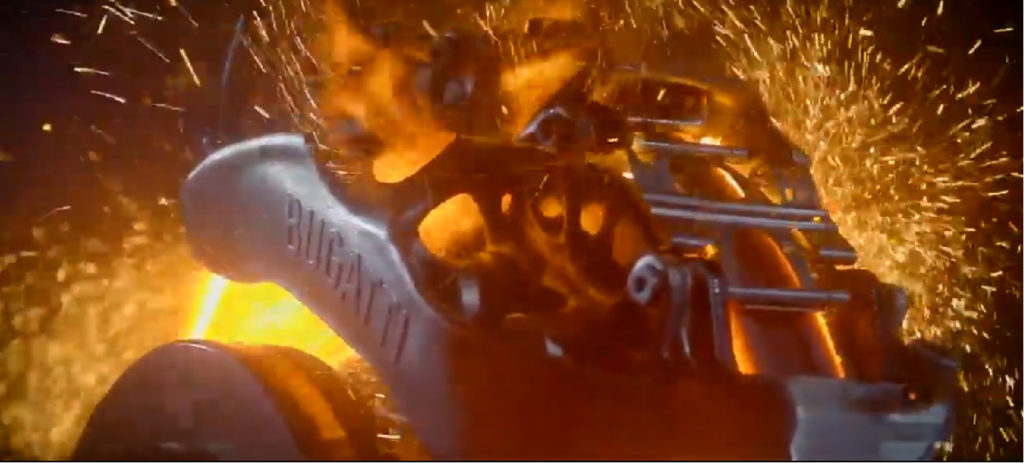

In precedenti articoli vi avevamo già parlato di Bugatti (Bugatti Chiron – Bugatti Divo) e di come punti sempre ad eccellenze anche al di fuori dell’ordinario. Ancora però non avevamo trattato l’idea innovativa delle pinze freno, di circa un anno fa.

La stampa 3D di una pinza è piuttosto impegnativa e dura circa 45 ore, dopo le quali il pezzo viene sottoposto a trattamenti termo-chimici e di ricottura che ne migliorano le caratteristiche meccaniche.

Questo sembra essere un altro successo per Bugatti, che si aggiudica il primato per la prima pinza freno prodotta in 3D, nonché l’oggetto di uso automobilistico in titanio più grande mai prodotto con l’ausilio di tale tecnica. Per la produzione sono infatti serviti 2213 strati per completare un pezzo da 41 cm di lunghezza, 21 cm di larghezza e 13.6 cm di altezza.

Rispetto alle tradizionali pinze in alluminio, quelle in titanio arrivano a pesare fino al 40% in meno, passando da 4.9 kg a 2.9 kg. Così facendo si passa da una rigidezza di 70 GPa tipica di leghe di alluminio, fino ai 110-120 GPa per alcune leghe di titanio, raddoppiando quasi la capacità di opporsi alle deformazioni elastiche. Inoltre non dovrebbero manifestarsi fenomeni di ossidazione essendo noto come un materiale particolarmente resistente alla corrosione.

Qui sotto potete vedere come variano le temperature del disco durante la frenata: si passa da temperature di 400 °C all’inizio della frenata, fino agli oltre 1000 °C per arrestare completamente il veicolo. Ovviamente anche le pinze freno devono resistere a tali temperature, infatti il titanio è un materiale che sopporta stress termici simili.

Quello che si pensa a riguardo

Frank Goetzke, capo del dipartimento delle Nuove Tecnologie in Bugatti, sostiene che lo sviluppo della auto debba essere un processo senza epilogo. Infatti ritiene che:

” Questo è particolarmente vero alla Bugatti. Nel nostro continuo lavoro di sviluppo pensiamo sempre a come i nuovi materiali e processi possano essere usati per rendere ancora migliori i nostri modelli. Le nostre richieste sono spesso ai limiti concessi dalla fisica. Per questo Bugatti arriva sempre un passo avanti agli altri costruttori nello sviluppo di soluzioni tecniche “.