Cementazione gassosa: il segreto della longevità nelle ruote dentate

La meccanica si sa, è tutta questione di trasmettere potenza in modo efficiente e, soprattutto, affidabile. A partire da una semplice bicicletta fino ad una più complessa auto da corsa, ogni macchina moderna – intesa nel senso più ampio del termine – è costituita da una miriade di componenti meccanici che tramite il contatto reciproco rendono possibile lo scambio di forze e movimento come, ad esempio, alberi, cuscinetti, frizioni, molle, eccetera. Fra questi componenti, però, ce n’è uno che spicca su tutti per importanza: la ruota dentata. Questi elementi si può dire siano il simbolo della meccanica per eccellenza, tanto che quando si pensa al concetto di “meccanica” è l’immagine degli ingranaggi a saltare subito alla mente.

Non a caso, le ruote dentate sono alla base dei trasporti e dei processi meccanizzati su cui si fonda gran parte della nostra società e proprio per questo motivo nel tempo sono state sviluppate fino a divenire i componenti super-ingegnerizzati che sono oggi. In particolare, è la durabilità delle ruote dentate ad essere centrale per gli ingegneri, poiché questi elementi meccanici devono essere in grado di svolgere il loro compito in modo affidabile per lunghi periodi di tempo anche essendo sottoposti a forze variabili di notevole intensità. D’altronde chi comprerebbe una automobile che dopo poche migliaia di chilometri necessiti già la sostituzione delle sue parti? Per questo motivo, la scelta del materiale e del corretto trattamento termico è qualcosa da cui non si può prescindere quando si parla di ruote dentate, vediamone insieme il perché.

Ruota dentata: il problema degli sforzi di taglio

Quando due denti – di una ruota dentata – ingranano per trasmettere potenza, nel materiale si vengono a formare degli sforzi dovuti alla pressione di contatto che un dente esercita contro l’altro. Sulla base della teoria sviluppata dal fisico tedesco Heinrich Hertz a fine Ottocento, sappiamo che in prossimità della superficie dei denti in contatto si forma un campo di pressione, ma il vero problema è la presenza di uno sforzo di taglio che raggiunge il suo valore massimo al di sotto della superficie. Lo sforzo di taglio, unito al contatto ciclico a cui è sottoposto il dente, favorisce nel tempo la nucleazione di una cricca sub-superficiale che si propaga fino alla superficie determinando il distacco di una porzione di materiale. Questo particolare processo di usura superficiale viene chiamato pitting ed è il principale responsabile del danneggiamento della ruota nel tempo.

La cementazione gassosa

Per ovviare al problema del pitting, una possibile soluzione sarebbe quella di optare per la tempra dell’acciaio che compone la ruota dentata. La tempra, infatti, promuove una trasformazione nell’acciaio che ne aumenta le proprietà meccaniche come vedremo in seguito. Tuttavia, la tempra dell’intero pezzo non è la soluzione migliore in questo caso, perché accanto alla necessità di rafforzare il materiale c’è anche quella di mantenere una certa tenacità nel cuore della ruota. Quello che si fa in questa circostanza è sfruttare un particolare processo termochimico chiamato cementazione, attraverso il quale è possibile ottenere una tempra limitata alla superficie della ruota, solitamente si parla di spessori che non superano i 2 mm.

Il trattamento di cementazione più diffuso a livello industriale è la cementazione gassosa, la quale consiste sostanzialmente nel forzare la diffusione di atomi di carbonio da un’atmosfera ad elevata temperatura (intorno agli 800-1100 °C) e ricca di carbonio alla superficie del pezzo: potete immaginarvi proprio gli atomi di carbonio che penetrano all’interno dell’acciaio sulla superficie della ruota dentata. Siccome il fenomeno fisico su cui si basa il processo è la diffusione, per questo trattamento vengono usati prevalentemente acciai dolci (il tenore di carbonio non supera lo 0,20-0,30%) in modo da aumentare il più possibile la differenza di concentrazione in carbonio fra l’atmosfera e il pezzo da trattare. Se tutto funziona come dovrebbe, al termine del processo di cementazione del pezzo ci si ritroverà con uno strato superficiale ricco di carbonio pronto per essere temprato e un cuore costituito da acciaio dolce.

La tempra

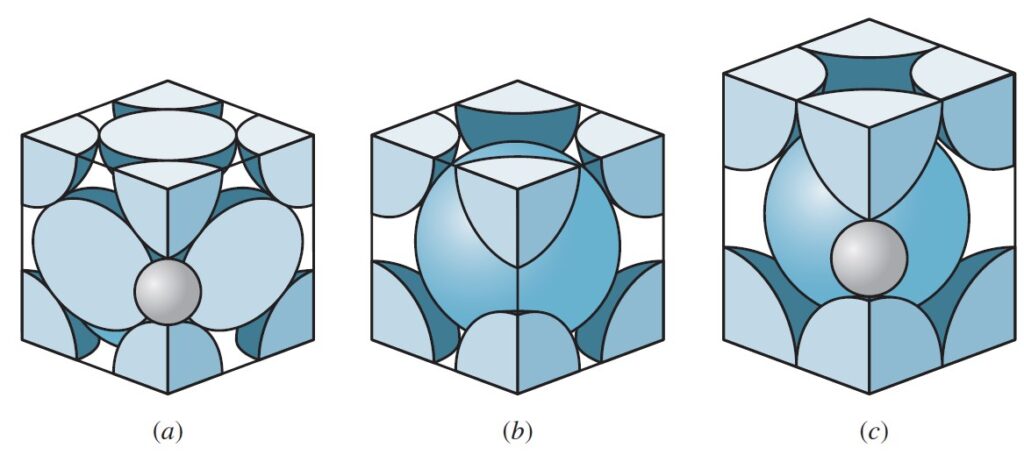

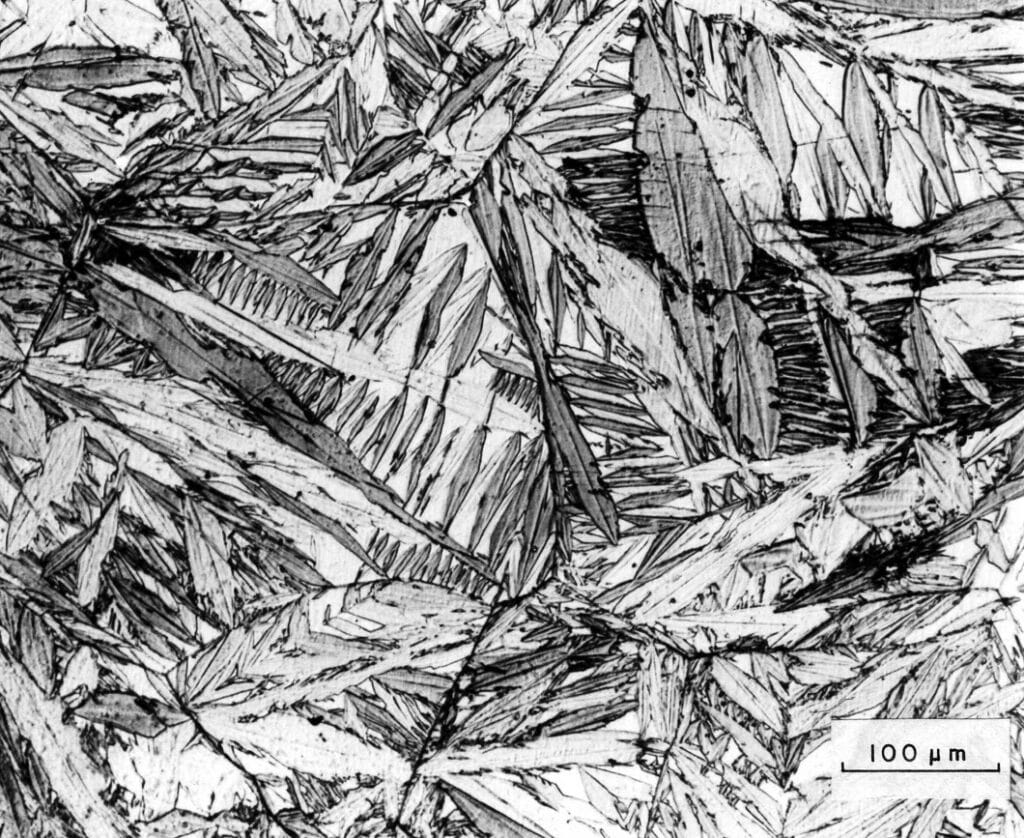

Il passo successivo alla cementazione è quello della tempra in cui l’acciaio viene raffreddato rapidamente in acqua o olio per promuovere la formazione di martensite, una fase metastabile dell’acciaio che ne migliora la durezza e la resistenza meccanica. Normalmente, a temperatura ambiente l’acciaio è composto da due fasi: ferrite α e cementite (Fe3C), la prima consiste in un reticolo ordinato di atomi di ferro disposti secondo una struttura cristallina ben precisa – la cosiddetta struttura Cubica a Corpo Centrato (CCC) – in cui si insinuano i più piccoli atomi di carbonio, mentre la seconda consiste in un carburo di ferro con comportamento tipico di un materiale ceramico, perciò duro e fragile. Tuttavia, se la temperatura del pezzo viene diminuita rapidamente al di sotto della temperatura di martensite start Ms dell’acciaio, la struttura cristallina degli atomi di ferro passa da CCC a TCC (tetragonale a corpo centrato) dando luogo alla formazione di martensite e al conseguente rafforzamento del materiale.

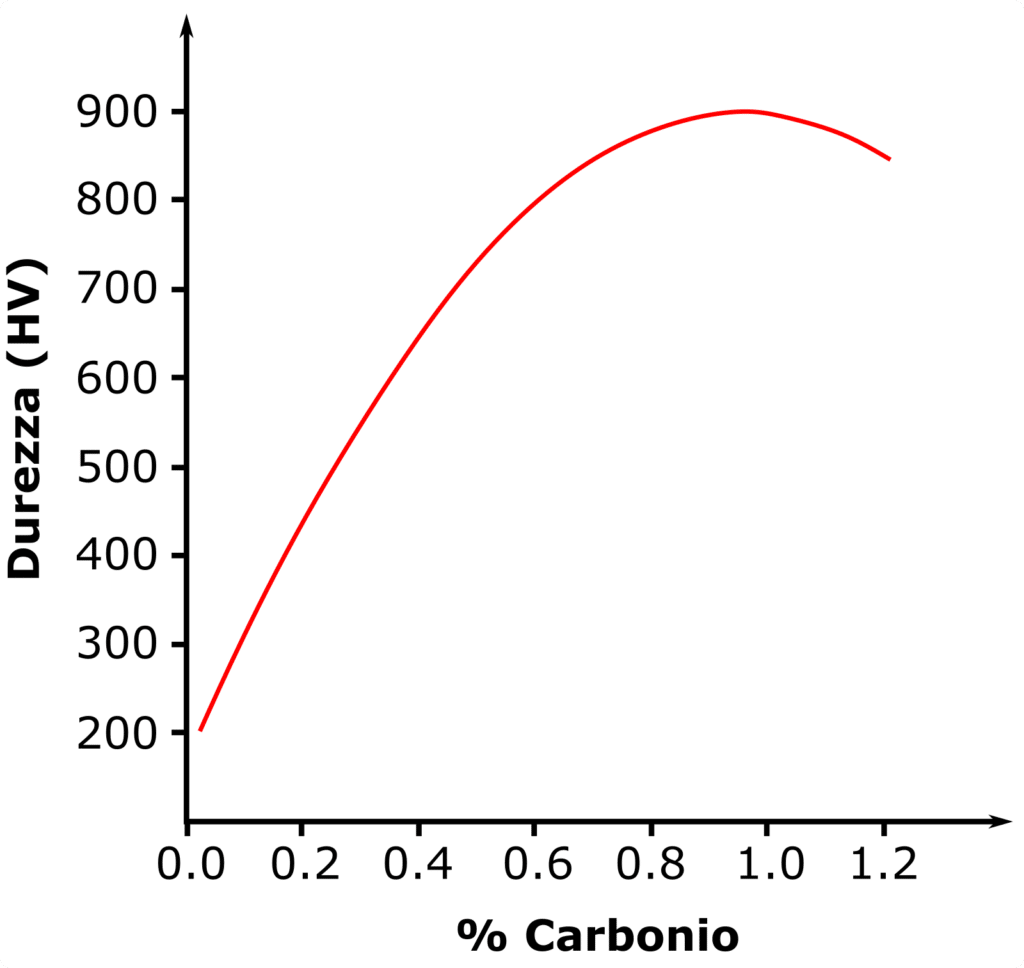

L’obbiettivo della tempra è quello di aumentare la durezza del materiale sulla superfice in modo da migliorare la resistenza all’usura del componente. Ad un aumento della durezza, infatti, corrisponde un miglioramento della resistenza meccanica del materiale, come ad esempio il carico di snervamento. In generale, maggiore è il tenore di carbonio nell’acciaio e maggiore è l’aumento della durezza in seguito alla tempra, questo è proprio il motivo per cui si procede ad arricchire di carbonio la superficie del pezzo, solitamente fino a raggiungere un tenore di carbonio intorno allo 0,8%. A questo punto la domanda sorge spontanea: perché non arricchire ulteriormente l’acciaio in modo da aumentarne la resistenza ad oltranza? In realtà un limite c’è, infatti, a partire da un tenore di carbonio intorno allo 0,8-1,0% la durezza del materiale non aumenta più in seguito alla tempra, o almeno non in condizioni “normali”.

Il trattamento criogenico

Come appena descritto, incrementare il tenore di carbonio nell’acciaio ad oltranza non è una buona idea, perché non solo la durezza non aumenterebbe, ma anzi, andrebbe a diminuire. Ciò avviene perché all’aumentare della concentrazione di carbonio nell’acciaio si verifica l’abbassamento della temperatura di martensite finish Mf, la quale è sostanzialmente la temperatura che deve essere raggiunta dall’acciaio durante la tempra per avere una trasformazione martensitica completa. Se questa temperatura non viene raggiunta, nell’acciaio rimane un “pericoloso” mix di austenite residua – un’altra fase dell’acciaio con struttura CFC stabile ad alte temperature – e martensite. Questo tipo di struttura è da ritenersi “pericolosa” in quanto l’austenite residua non è stabile a temperatura ambiente e potrebbe quindi trasformarsi durante l’esercizio del componente andando a creare distorsioni nel materiale, o peggio, cricche.

Il problema è quindi di natura pratica, dato che la temperatura di martensite finish scende facilmente anche sottozero e chiaramente con processi di tempra “standard” a base di acqua o olio a temperatura ambiente non si può andare molto lontani in questo senso. Esiste però un particolare trattamento termico, chiamato trattamento criogenico, che punta a raggiungere la temperatura di martensite finish raffreddando il materiale a temperature che possono scendere anche sotto i -190 °C. Un altro processo che viene impiegato in alternativa a quello appena descritto è la pallinatura (shot peening in inglese) che consiste nello “sparare” particelle ad alta durezza contro la superficie del componente in modo da sfruttare una peculiarità della trasformazione martensitica: la trasformazione indotta dalla deformazione plastica. Deformando plasticamente l’austenite, infatti, è possibile incrementare la temperatura di martensite start, facilitando così la tempra del pezzo o addirittura provocandone la trasformazione a temperatura ambiente.

La fase finale di questo complesso processo di rafforzamento del materiale si conclude con un ultimo trattamento termico detto rinvenimento in cui l’acciaio appena temprato viene ulteriormente riscaldato per un certo periodo di tempo a basse temperature (solitamente non si superano i 200 °C). Infatti, la tempra dell’acciaio ha anche un risvolto negativo, ovvero determina un eccessivo infragilimento del materiale. La ricottura da rinvenimento serve quindi a bilanciare la resistenza meccanica del materiale e la fragilità in modo da ottenere le migliori prestazioni possibili.

Articolo a cura di Axel Baruscotti