La fonderia: dagli scarti all’innovazione. Parte 1

Ph.: innovationclub.it

Il processo di fusione consiste in una transizione di fase solido-liquido di metalli e leghe con l’obiettivo finale di produrre geometrie particolari o complesse.

Esistono diverse tecniche di colata utilizzate a seconda dei risultati finali da ottenere, e dal materiale da fondere e usare.

I. COLATA IN SABBIA: Si usa sabbia o terra da fonderia in cui è ricavata la geometria desiderata ed essa prenderà forma grazie alla colata di metallo liquido.

Questa tecnica è impiegata per produrre i blocchi motore.

II. PRESSOCOLATA: Un flusso di metallo fluido viene spinto sotto pressione all’interno di uno stampo d’acciaio.

Tecnica impiegata per metalli a:

- Bassa temperatura di fusione;

- Produzione artefatti di piccole dimensioni.

III. COLATA A CERA PERSA: Esiste un modello costituito in cera o plastica usato come dima per produrre lo stampo che può essere in argilla o materiali refrattari.

Il modello in plastica viene bruciato e successivamente, il metallo liquido,viene versato nella forma d’argilla.

Questa tecnica è utilizzata in gioielleria e odontoiatria, quando si necessita di precisione e accuratezza.

IV. COLATA A SCHIUMA PERSA: Il materiale sacrificale è una schiuma rinchiusa in uno stampo, il metallo introdotto nello stampo incendia la schiuma prendendone posto e forma. Questa tecnica viene usata per la produzione di:

- Telai dei motori elettrici;

- Testate dei cilindri.

V. COLATA CONTINUA: un flusso di metallo liquido incandescente passa, per gravità, dalla fornace agli stampi ospitanti la geometria desiderata.

Le azioni determinanti alla fusione e i controlli vengono (per motivi di sicurezza e termici) effettuati per mezzo di sistemi automatizzati o da personale umano che a distanza controlla e gestisce una cabina di comando.

Tecnica impiegata per produzioni massive e lingottiera.

Esecuzione della colata

Negli impianti industriali ci sono delle aree apposite deputate alla raccolta e all’accumulo dei metalli provenienti dalle varie discariche e dai prodotti di fonderia non idonei. Questi scarti vengono prima triturati attraverso dei rulli trituratori o schiacciati e tranciati mediante la potenza meccanica di una pressa e poi sono destinati, a seconda del materiale, a processi fusori differenti.

Ph.: ereameccanica.it

Dalla zona di raccolta, i metalli vengono prelevati grazie a dei sistemi di movimentazione e sollevamento quali:

- Bracci elettromagnetici;

- Ragni demolitori e meccanismi di presa;

- Nastri trasportatori a cingolo;

- Escavatori e macchine di movimento.

La massa metallica da fondere viene successivamente posta all’interno del crogiolo di fusione, che tramite una gru o dei nastri sospesi viene poi portato all’interno della fornace.

Per fondere il metallo e assicurare fluidità di colata, la fornace deve avere una temperatura superiore a quella di fusione del materiale in questione per essere poi colato all’interno degli stampi.

Formatura

E’ la la fase della produzione in cui viene ricavata la geometria da replicare con la colata del metallo liquefatto.

Questo processo varia sia a seconda dei materiali sia in funzione della complessità del pezzo:

I. FORMA PERMANENTE:

Detta anche a “conchiglia” si ha la possibilità di usarla più volte; i materiali degli stampi sono di solito metalli, ceramiche e vari materiali refrattari.

II. FORMA TRANSITORIA:

Questa tecnica è caratterizzata dal monouso, ed è usata quando il pezzo da realizzare è irregolare e articolato.

Il materiale utilizzato per gli stampi varia dal gesso, alle terre e sabbie da fonderia, dalle schiume alle cere.

Per quanto riguarda gli stampi abbiamo anche qui una divisione:

- APERTI: Il metallo viene colato fino a riempire la cavità intera.

- CHIUSI: Vengono utilizzati dei canali che consentono il trasporto del metallo fino allo stampo.

A raffreddamento ultimato, i canali vengono eliminati dalla struttura mediante lavorazione meccanica.

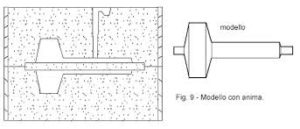

Le forme per il metodo transitorio vengono realizzate con il modello di “Getto e delle anime“.

Il modello è sempre più grande della geometria del progetto perché deve accogliere per intero il getto e il metallo subirà un fenomeno di ritiro volumetrico.

Ci sono diversi tipi di modello ognuno più o meno versatile:

I. PEZZO UNICO: Di facile fabbricazione ma poco usato perchè risulta difficile trovare il piano di sezione;

II. MODELLO DIVISO: Più usato perché è più versatile, più adatto a forme particolari e risulta semplice poiché il piano di sezione è esplicito ed immediato;

III. MODELLO A PIASTRE: Impiegato nelle produzioni di massa.

Questa tecnica prevede le due parti del modello imperniate ai lati, verso una piastra.

La presenza di fori passanti su entrambe le metà del modello permette la chiusura.

Se il pezzo deputato alla produzione ha superfici interne, allora il modello avrà delle zone interne costituite dello stesso materiale atte a dare l’esatta forma al metallo liquido.

Ph.: sabarsrl.com

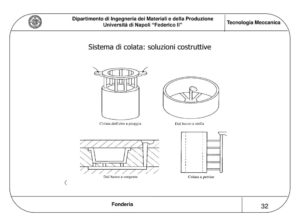

Sistemi di colata

Comprende l’insieme delle canalizzazioni che il metallo liquido segue e permettono di riempire per intero la forma.

Per ottenere qualità di fusione c’è la necessità di seguire alcune regole:

I. Tempo: Bisogna riempire velocemente la forma prima che parte del liquido inizi a solidificare;

II. Accuratezza: Si evitano turbolenze di correnti che possono danneggiare la forma;

III. Qualità: Il gradiente termico, a fine riempimento, deve essere adatto a una corretta solidificazione direzionale e consentire l’omogeneità della forma.

Ph.: polismanettoni.altervista.org

Quanto riportato nell’immagine è il sistema di colata più utilizzato nel caso di forme transitorie.

Esso è composto da:

- BACINO DI COLATA: Ha il compito di accogliere la massa fluida incandescente e trattenere le scorie di fusione mediante un filtro;

- CANALE DI COLATA: Deputato al trasporto del fluido nel piano divisorio;

- CANALE DISTRIBUTORE: Di forma generalmente trapezoidale, rallenta ulteriormente il fluido riducendo le turbolenze e prepara il metallo liquido nelle varie zone di alimentazione del getto;

- ATTACCHI DI COLATA: Hanno il compito di portare il fluido nell’ingresso del modello.

Esistono però altri sistemi di colata, in particolare:

- SISTEMI DALL’ALTO: Utili dal punto di vista del gradiente termico ma pericolose, la caduta provoca zampillio di materiale fuso;

- DAL BASSO: Ottimi per evitare turbolenze ma si hanno problemi di formatura del gradiente;

- A PETTINE: Usato per i getti ad elevate altezze.

Sistemi di colata alternativi. Ph.: slideplayer.it/slide/12781091/

Le sezioni dei canali prevedono sistemi pressurizzati per tenere in costante alimentazione il flusso di metallo da colare, a questo punto il fattore determinante è il tempo…

Per leggere il continuo cliccare qui.