Le ruote dentate: il fascino delle potenze e delle trasmissioni meccaniche

Ph.: ficingranaggi.it

Trattasi di organi meccanici alla base di tutte le tipologie di trasmissione e sono utilizzate per avere diverse velocità angolari e coppie da un motore a un utilizzatore in modo da garantire la costanza del rapporto di trasmissione.

Tale trasmissione allora avviene grazie all’ingranamento di denti a profilo coniugato attraverso cui viene trasmessa la coppia nominale dall’albero motore a quello utilizzatore.

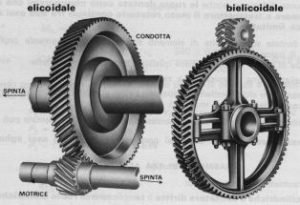

La ruota dentata che imprime il moto, è detta motrice ed è solitamente di piccole dimensioni, quindi si parla di pignone, mentre la ruota che viene trascinata, è detta

condotta, la quale nella maggior parte delle applicazioni è molto più grande e viene chiamata corona.

L’ingranamento genera rotazione della corona in velocità angolare opposta rispetto a quella del pignone

Parametri di ruote

- Cerchio primitivo: Trattasi di una circonferenza teorica di riferimento, in base alla quale è stabilito il rapporto di trasmissione il quale resta costantemente tangente con quella della ruota accoppiata durante la trasmissione del moto.(nel punto di tangenza delle due rute si verifica moto di puro rotolamento, senza l’attrito).

Tuttavia, negli altri punti di contatto è presente anche una componente di

scorrimento che induce inevitabili fenomeni d’attrito.

Il cerchio primitivo possiede una grandezza fondamentale per le ruote dentate: quello noto come diametro primitivo (dp). - Numero di denti (z)

- Modulo (m): Utile e necessario per dimensionare una ruota dentata dal quale si ricavano tutti gli altri coefficienti. Esiste però la norma UNI6773 deputata proprio al proporzionamento modulare delle ruote dentate.

Altre dimensioni essenziali:

• Il passo primitivo (p), o semplicemente passo, è l’arco di circonferenza misurato sul cerchio primitivo tra due punti omologhi appartenenti a due denti successivi;

• La circonferenza (di raggio rb), utilizzata come geometria referenziale nella

costruzione del profilo ad evolvente di cerchio dei denti e generata dall’inviluppo delle rette di costruzione legata alla circonferenza primitiva che costituiranno nel disegno di progetto l’evolvente.

Evolvente

I fianchi dei denti in presa possono essere visti come due camme a profili coniugati, che pertanto si scambiano un’azione ortogonale alla tangente alla curvatura di ciascun profilo nel punto di contatto.

Perché l’azione scambiata sia sempre ortogonale al profilo è necessario che i due profili siano realizzati secondo un procedimento di inviluppo reciproco.

La costruzione del profilo ad evolvente è semplice e si effettua a partire dal cerchio di base di ciascuna ruota dentata.

Idealmente parlando si tratta di un disegno di evolvente di circonferenza

Ph.: biancogianfranco.com

Tipi di ruote dentate

- Coniche: Già ampiamente esposti utilizzi e costruzione;

- Cilindrica dritta, di cui sono le componenti attive del rotismo epicicloidale;

Ph.: garotti.com

- Cilindrica a denti elicoidali e bielicoidali: le quali consentono di ottenere un ingranamento più silente;

- Dentiere o cremagliera di trasmissione;

- Anelli dentati.

Fabbricazione

Esistono parecchi sistemi per fabbricare ruote dentate.

Ad esempio si ricordano la fusione:

- In terra o sabbia da fonderia;

- Formatura a guscio;

- Microfusione;

- Fusione in forma permanente;

- Pressofusione;

- Colata centrifuga.

Altre tecniche prevedono:

- Sinterizzazione delle polveri;

- Estrusione.

Per elevati rapporti tra carico trasmesso e dimensione della ruota, tipicamente le ruote dentate sono realizzate in acciaio e successivamente tagliate con un utensile di forma oppure per generazione.

Nel primo caso il vano del dente assume esattamente la forma dell’utensile da taglio utilizzato, mentre nel secondo l’utensile ha una forma differente dal profilo del dente da realizzare e si muove in modo opportuno rispetto alla ruota grezza da lavorare per asporto di truciolo in modo da definirne la forma corretta.

Le nuove tecniche che stanno prendendo piede consistono in lavorazioni del tipo:

rullatura, o formatura a freddo, in cui matrici di durezza opportuna vengono rullate contro i pezzi grezzi per formare i denti.

La qualità superficiale ottenuta è piuttosto interessante e le tensioni residue di compressione indotte in superficie hanno un effetto benefico in termini di maggiore resistenza a fatica.

Gli utensili da taglio usualmente impiegati sono le frese, le stozzatrici, i creatori. Le operazioni di finitura possono essere effettuate tramite lucidatura, sbavatura, rettifica o lappatura.

A fine estrapolazione da parte delle formatrici e dagli stampi di colata, i prodotti grezzi vengono lavorati meccanicamente con torni e macchine CNC.

Esistono in commercio applicazioni che coinvolgono ruote realizzate in materiali termoplastici e ottenute tramite stampaggio a iniezione.

I carichi in gioco sono chiaramente di bassa entità.