Materiali compositi: applicazioni in campo Automotive

A conclusione di questo approfondimento sui materiali compositi, andremo a presentare alcune delle applicazioni di questi materiali nell’industria automotive, attraverso un viaggio nel tempo alla scoperta dei pionieri della tecnologia dei compositi fino alle applicazioni piu spinte e particolari dei giorni nostri.

Breve storia dello sviluppo dei compositi in campo automotive

Come anticipato in un precedente articolo, le applicazioni dei materiali compositi su una vettura sono totalmente votate alla performance. La vettura risulta più leggera oltre che più resistente; le forme realizzabili diventano molto più complesse rispetto a quelle in metallo, con un conseguente beneficio a livello aerodinamico oltre che di puro e semplice design. Di conseguenza, la naturale prima applicazione strutturale dei compositi in ambito automotive riguardò le vetture racing.

Dalla pista alle supercar…

Inizialmente, la vetroresina si impose come possibile sostituto della lamiera di alluminio battuta a mano nella realizzazione della carrozzeria, in risposta alla riduzione di manodopera artigiana capace di svolgere questo tipo di lavorazioni. Successivamente, prendendo i passi dalle tecnologie sviluppate in ambito aerospazio, in Inghilterra (McLaren, GM) si iniziò ad applicare la fibra di carbonio nella realizzazione delle scocche da Formula 1.

Negli stessi anni in Italia, la tecnologia inizia a prendere piede e ad interessare anche le vetture commerciali. La Dallara con le sue vetture da Formula 3, la Lamborghini con la nascita del primo reparto compositi, che vide la grande collaborazione con Horacio Pagani, ed il leggendario progetto della Countach Evoluzione, prima supercar al mondo con la vasca in carbonio.

…all’industrializzazione

Da quel momento in poi, le tecnologie di realizzazione del composito e le applicazioni iniziarono ad interessare sempre più le vetture stradali. I processi produttivi vennero industrializzati fino all’utilizzo di macchinari a controllo numerico che resero tali materiali ed attrezzature alla portata di tutti. Le case automobilistiche, prima fra tutte Pagani, iniziarono a studiare e progettare i propri materiali compositi per rispondere alle necessità stilistiche e strutturali desiderate.

Al giorno d’oggi, i compositi sono un elemento imprescindibile nel mercato del motorsport e delle competizioni. La ricerca di prestazioni sempre maggiori ha portato ad un enorme sviluppo dei materiali e delle tecnologie atte alla loro realizzazione e progettazione; basti pensare, allo sviluppo degli attuali algoritmi di ottimizzazione della forma, del numero di lamine e della sequenza di laminazione delle strutture. L’applicazione della fibra di carbonio si estende sempre più anche a componenti non strutturali del veicolo e con l’avvento delle auto elettriche, per le quali la questione peso è di grande interesse, l’affermazione dei materiali compositi ha delle prospettive eccezionali.

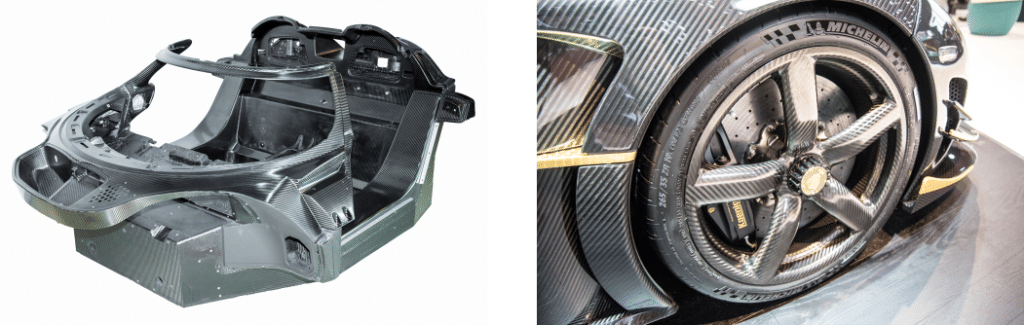

Alcuni esempi di applicazioni dei materiali compositi: Koeniggsegg Regera

La casa svedese si pone nel panorama automobilistico come portatrice di innovazioni, dalla motorizzazione, all’aerodinamica fino all’ utilizzo dei materiali compositi. Alla base di ogni veicolo Koeniggsegg, c’è un telaio in fibra di carbonio e strutture sandwich di alluminio che, a partire dalla Regera fino a giungere alla Gemera (prima megacar ibrida della casa), garantiscono rigidezze torsionali che spaziano dai 40000 ai 65000 Nm al grado. Inoltre, l’azienda svedese nel 2012 ha brevettato il primo cerchione cavo interamente costruito in fibra di carbonio (tecnologia Aircore), inducendo sui già leggerissimi cerchi in alluminio del tempo un ulteriore risparmio di 20 kg.

Rimac CTwo

La nuova supercar della casa croata, si pone come vettura di avanguardia nel panorama delle supercar elettriche sia per quanto riguarda la motorizzazione (Rimac nasce come produttore di sistemi di propulsione elettrica) che per quanto riguarda gli aspetti strutturali. La monoscocca che costituisce lo scheletro della vettura è interamente in fibra di carbonio; è progettata nel minimo particolare per garantire una perfetta distribuzione del carico, integrando anche il comparto batteria come elemento strutturale. Stando alla rigidezza dichiarata dalla casa (tra i 70000-80000 Nm al grado!) essa risulta, se non la più, una tra le vetture stradali più performanti in termini strutturali.

Alcuni esempi di applicazioni dei materiali compositi: Dallara Stradale

Con l’obiettivo di creare una vettura super-leggera, curata nell’essenziale e che favorisse il piacere di guida, Dallara ha creato una vettura stradale da 855 kg. La vettura raccoglie tutta l’esperienza dell’azienda nella manifattura dei materiali compositi con l’applicazione delle più svariate tecniche di formatura. La fibra di carbonio, infatti, costituisce buona parte della struttura interessando non solo il telaio e la carrozzeria ma anche tutti i condotti, le canalizzazioni e i componenti ‘secondari’ come staffe, leve e interfacce di connessione. Il tutto coadiuvato da un’aerodinamica degna degli oltre 40 anni di esperienza dell’azienda nel campo; l’ala posteriore, anch’essa in fibra di carbonio, genera circa 820 kg di downforce!

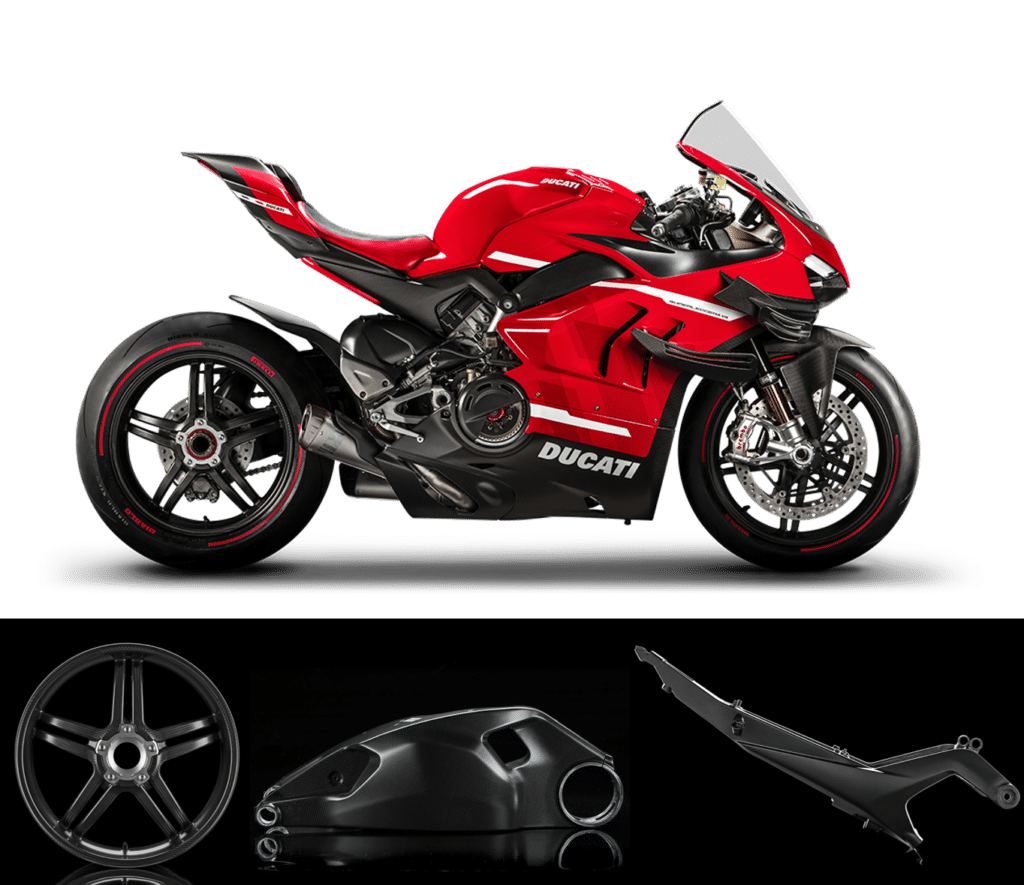

Ducati Superleggera

Prodotta in 500 esemplari, la Ducati Superleggera V4 rappresenta l’essenza della tecnica motociclistica della casa di Borgo Panigale. Parliamo di una moto omologata per uso stradale con una potenza di 224 CV che a secco ferma la bilancia a 159 kg; tali parametri aumentano a 234 CV e 152 kg in versione racing, segnando un rapporto peso/potenza di 1.54 CV/kg. La fibra di carbonio permea l’intera struttura del gioiello di casa Ducati, maggiore responsabile del risparmio di circa 7 kg rispetto alla Panigale V4 2020. Innanzitutto, l’intera carenatura, comprese appendici aerodinamiche di derivazione MotoGP, è in fibra di carbonio; sottopelle troviamo l’intero telaio “Front Frame”, il telaietto posteriore e il forcellone interamente realizzati in carbonio e con inserti in alluminio.

Alcuni esempi di applicazioni dei materiali compositi: McLaren Senna

Come anticipato, la casa di Woking nei primi anni 80 rivoluzionò la costruzione delle auto da corsa introducendo i materiali compositi nella struttura portante della vettura. Tale tecnologia ed esperienza, seguendo un po’ quello che fu il trend del momento, venne poi trasferita nel motorsport con la McLaren F1. Al giorno d’oggi, McLaren si pone come leader nel panorama tecnologico dei compositi, ponendo alla base di tutte le sue vetture la monoscocca in carbonio.

L’uso del carbonio ovunque si siano rese necessarie leggerezza, rigidezza e resistenza, è il motivo per cui la McLaren Senna è il veicolo stradale più leggero che McLaren Automotive abbia mai costruito (1198 Kg dry weight). Il corpo in fibra di carbonio (MonoCage III) è incredibilmente leggero e ha l’immensa rigidezza strutturale necessaria per sostenere le forze aerodinamiche a cui è soggetto (800kg di deportanza). Enorme il contributo aerodinamico dello splitter anteriore e dell’impressionante assemblaggio dell’ala posteriore; la sua costruzione in fibra di carbonio gli consente di sostenere più di 100 volte il proprio peso in deportanza. Sia l’aspirazione “snorkel” montata sul tetto che il condotto di aspirazione del motore 4.0 V8 Bi-turbo sono costruiti in carbonio. Pesata insieme, la massa totale degli interni è inferiore a 60 kg.

Alfa Romeo Giulia GTAm

A ricalcare i grandi fasti del passato di uno dei marchi più iconici Alfa, nascono le nuove Alfa Romeo GTA e GTAm (‘m’ per ‘maggiorata’ !). Quest’ultima nasce come interpretazione, estrema in ogni sua soluzione, della Giulia Quadrifoglio dalla quale si distacca in primis per lo spiccato carattere pistaiolo.

Come intuibile dalla dicitura ‘Alleggerita’, la leggerezza si colloca come caratteristica alla base del concept della vettura, con un risparmio di 100 kg rispetto alla Quadrifoglio. Con i 540 CV erogati dal motore Alfa Romeo 2.9 V6 Bi-Turbo rivisitato, si giunge ad un rapporto peso/potenza di 2.82 kg/CV. Tale risultato ovviamente è reso possibile dall’utilizzo esteso della fibra di carbonio. Oltre l’albero di trasmissione (feature di base della Giulia), il carbonio interessa gli splitters anteriori, l’ala posteriore (entrambi regolabili) e il diffusore posteriore. Inoltre troviamo carbonio su cofano, tetto e passaruota oltre che sui sedili sportivi (prettamente in stile racing).